توضیحات

جهت اطلاع از نحوه ی خرید ، فروش و قیمت سود پرک با بهترین کیفیت و مناسب ترین قیمت با مشاوران ما در موسسه مبتکران شیمی در ارتباط باشید. این محصول به دلیل خصوصیات منحصر به فردی که دارد به صورت عمده در صنایع متفاوتی مانند تولید کاغذ ، نساجی ، داروسازی ، تولید آلومینیوم و … استفاده می شود. قدرت قلیایی بالا ، واکنش پذیری ، خاصیت سفید کنندگی ، حلالیت در آب و … موجب محبوبیت این محصول در بین صنعت گران هستند. برای مشاهده ی آنالیز نمونه محصول و کسب اطلاعات بیشتر اعم از خواص فیزیکی و شیمیایی، کاربرد ها، روش تولید، روش استفاده، MSDS و … به ادامه نوشته توجه فرمایید.

خرید سود پرک:

شما می توانید برای تهیه ی این محصول پرکاربرد با ما از طریق راه های ارتباطی درج شده در تماس باشید.

سود پرک چیست؟

سود پرک (Caustic soda flakes) با نام شیمیایی سدیم هیدروکسید و نام های صنعتی سود سوز آور یا کاستیک سودا، یک باز بسیار قوی است. سود پرک با فرمول شیمیایی NaOH، جرم مولکولی 39 گرم و نقطه ذوب 323ºC در دمای اتاق به شکل کریستال های سفید رنگ است. این ماده بی بو با خاصیت جذب کنندگی رطوبت هوا است. از آن در تولید صابون، کاغذ، مواد منفجره، مواد رنگی و فراورده های نفتی استفاده می کنند.

همچنین در پردازش پنبه و فلزات، شستشو و سفید سازی، پوشش های اکسیدی و آبکاری کاربرد دارد.

خواص و ویژگی ها

این ماده عموما به شکل خالص NaOH اطلاق می شود که به صورت جامد ورقه ای (یا گرانول ) و سفید رنگ وجود دارد. این ترکیب در بسیاری از صنایع کاربرد فراوانی دارد و به عنوان یکی از مواد اساسی در آزمایشگاه های شیمی شناخته می شود.

از این ماده برای تست شناسایی فلزات، شمارش تعداد کاتیون ها ، تولید و پردازش واکنش های شیمیایی در آزمایشگاه ها استفاده می گردد. این ماده هنگام خنثی سازی این ماده با اسید و یا محلول کردن آن در آب گرمای قابل توجهی آزاد می شود که ممکن است برای اشتعال پذیری بعضی مواد کافی باشد و سبب آتش سوزی گردد. استفاده از این ترکیب عموما به صورت جامد (گرانوله،پرک) و یا سود مایع می باشد. لازم به ذکر است که این ماده در حالت مایع با دارا بودن خلوص 48 الی 50 درصد دارای بیشترین مقدار غلظت از این ماده می باشد. اما در حالت جامد با خلوص های بالا حتی تا حدود 99.9% نیز تولید می گردد.

در ویدیوی زیر به اختصار به ویژگی ها، روش تولید، کاربردها و نحوه خرید سود پرک اشاره کرده ایم.

روش تولید سود پرک

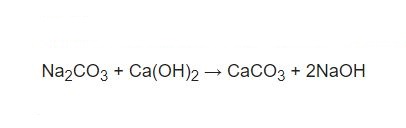

در مصر باستان تولید این ماده با واکنش دادن سدیم کربنات و آهک هیدراته طبق واکنش زیر صورت می پذیرفت.

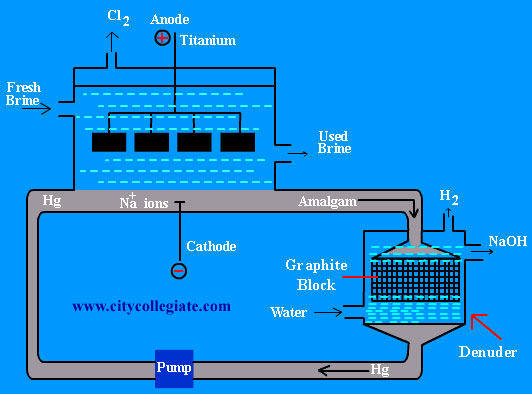

با گذشت سال ها روش های دیگری جایگزین این روش قدیمی شد که از آن جمله می توان به روش سالوی در سال 1861 اشاره نمود. اما امروزه بهترین روش تولید این ماده به صورت صنعتی استفاده از روش کلروالکالی می باشد. که در آن محلول کلرید سدیم با کمک یکی از غشاهای دیافراگمی ، غشایی و یا جیوه ای الکترولیز می شود و محصول NaOH، هیدروژن و کلر تولید می گردد.

تولید با استفاده از فرآیند کلروالکالی

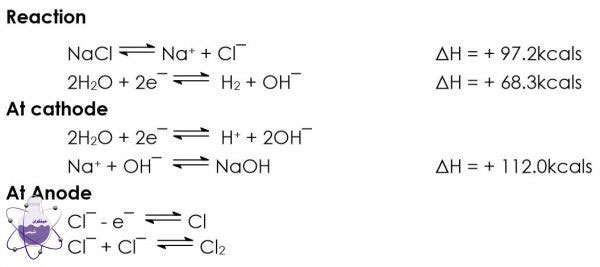

این فرایند الکترولیز نمک معمولی و یا همان سدیم کلرید است. در حالت کلی سه روش برای تولید کاستیک سودا و کلر از آبنمک وجود دارد : سل غشایی ، سل دیافراگمی و سل جیوه ای . در هر کدام از این فرایندها ، یک محلول نمک تحت تاثیر یک جریان مستقیم الکتریسیته قرار گرفته و یون های کلرید را به کلر عنصری تبدیل می کند. واکنش کلی به صورت زیر است :

2NaCl + 2H2O → Cl2 + H2 + 2NaOH

واکنش هایی که در فرآیند کلروآلکالی اتفاق می افتند به شکل زیر هستند :

فرایند سل غشایی به روزترین روش است و دارای مزایای اقتصادی و محیط زیستی در مقایسه با دو روش دیگر است . با این حال در هر سه تکنولوژی کلر در قسمت آند و هیدروژن همراه با NaOH در قسمت کاتد تولید می شوند ( یا در یک راکتور جداگانه در سل جیوه ای ).

اصلی ترین اختلاف این تکنولوژی ها تفاوت روش به کار گرفته شده برای جداسازی جریان های آنولیت و کاتولیت جهت جلوگیری از مخلوط شدن آن هاست. در روش دیافراگمی یک جداکننده (separator) و در روش غشایی یک غشای تبادل یونی این عمل را انجام می دهد . در روش جیوه ای خود کاتد با تشکیل آلیاژی از سدیم و جیوه به عنوان جدا کننده عمل می کند ، که متعاقبا در یک راکتور مجزا جهت تشکیل H2 و NaOH با آب واکنش می دهد .

در تکنولوژی های ذکر شده محصول نهایی ترکیبی از سدیم هیدروکسید و آب است ، برای تبدیل این محصول به سود پرک باید مراحل اضافه ای نیز انجام شود که در انتها به آن پرداخته می شود .

ابتدا با این سه تکنولوژی بیشتر آشنا خواهیم شد :

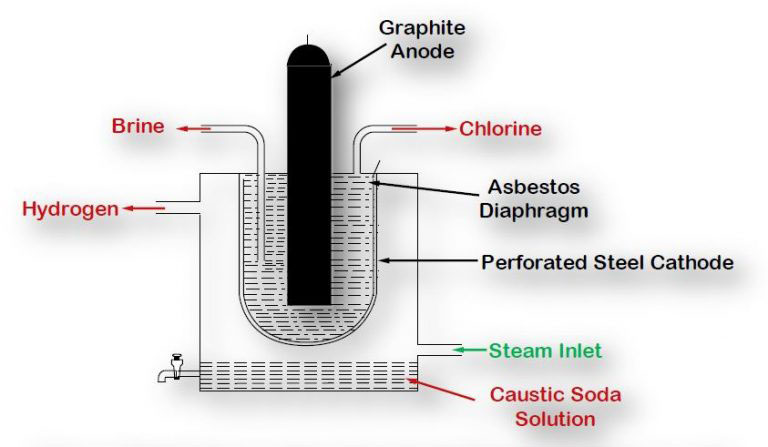

الف-تولید با سل دیافراگمی

این روش در اواخر دهه 1800 میلادی توسعه یافت . سل دیافراگمی دارای دو قسمت آند و کاتد است که توسط یک دیافراگم نفوذپذیر (معمولا از جنس فیبر آزبست ) از هم جدا شده اند . کلر در قسمت آند و هیدروژن و NaOH در قسمت کاتد تشکیل می شوند . یون های دارای بار مثبت سدیم ( کاتیون ها ) با یون های دارای بار منفی هیدروکسیل ( آنیون ها ) برای تولید NaOH واکنش می دهند.

درصد تبدیل سدیم کلرید در هر بار عبور حدودا 50% است . در طراحی سل های جدید آزبست با مواد پلیمری جایگزین سده است . گاز کار نیز در فرایند مشابهی با فرایند جیوه ای تولید می شود. تنها با این تفاوت که کلر مواد چگالیده حاصل از خنک سازی کلر حاوی جیوه نیستند در حالی که سایر مراحل شامل سرد کردن کلر ، خشک کردن ، فشرده سازی و مایع سازی دارای پسماندهای مشابهی هستند.

گاز هیدروژن نیز می تواند پس از عبور از خالص ساز و یا فرآیند خنک سازی به بازار عرضه شده و یا به عنوان سوخت مورد استفاده قرار گیرد .

محلول سود تولید شده دارای غلظت بین 10 تا 12 % سدیم هیدروکسید و سدیم کلرید تا 18 % است . معمولا محلول سود جهت پاک سازی ناخالصی ها فیلتر شده و سپس در یک تبخیر کننده چند منظوره به غلظت 50 % می رسد. سپس محصول حاصل برای تولید سود پرک به واحد دیگری منتقل خواهد شد .

-

خلوص آب نمک

همانطور که پیش از این نیز اشاره شد، آب نمک ماده ی اولیه ی تولید سود ( چه به صورت مایع و چه به صورت جامد) است با الکترولیز سدیم کلرید می توان NaOH را تولید نمود. خلوص آب نمک یا همان سدیم کلرید یکی از نکات مهمی است که همواره باید به آن توجه نمود. تصفیه ی آب نمک برای به دست آوردن سود سوز آور خالص و جلوگیری از مسدود شدگی و رسوب دهی در سل های دیافراگم انجام می شود.

آب نمکی که مورد استفاده قرار می گیرد معمولا حاوی ناخالصی هایی مانند کلسیم، منیزیم و آهن است.هنگامی که کربناتهای نامحلول و هیدروکسیدها رسوب می کنند ، این ناخالصی ها با اضافه کردن آهک و سدیم کربنات حذف می شوند.

ناخالصی های سولفات موجود به وسیله ی BaCl2 جداسازی می شوند و یا آب نمک گرم را با یون های OH- و CO3 -2 واکنش می دهند. بعد از این که آب نمک تحت فرایند های خاصی برای زدودن ناخالصی ها قرار گرفت می توان ناخالصی ها را جداسازی نمود و سپس آن را با هیدروکلریک اسید جهت خنثی سازی واکنش داد.

در نهایت آب نمک اشباع شده شامل 324gr/lite از NaCl در دمای 600 درجه ی سانتی گراد به صورات خوراک به سل دیافراگم تغذیه می شود. آب نمک موجود در سل ها در ولتاژ 3 تا 4.5 ولت شروغ به الکترولیز می کند.

-

شرح فرایند الکترولیز

الکترولیز در آند تحت جریان 0.07amp/cm2 انجام می شود. یون Na+ به وجود آمده در آند، به سمت کاتد حرکت می کند و یون های H+ و OH– نیز در طی فرایند کاهش آب تشکیل می شوند. از طرفی دیگر یون های Cl- به سمت آند هدایت می شوند و یک الکترون از دست می دهند و مولکول کلراین را به وجود می آورند و به عنوان گاز کلر در آند آزاد می شوند

از آنجا که پتانسیل دشارژ یون های کلر از یون های OH- کمتر است ، یون های Cl- در آند دشارژ می شوند و یون های OH- در محلول ها باقی می ماند. به طور مشابه از آنجایی که پتانسیل دشارژ Na+ از H+ بیشتر است ، H+ در کاتد دشارژ می شود و یون Na+ در محلول باقی می ماند.

لازم به ذکر است که کلر می تواند با سدیم هیدروکسید واکنش دهد و منجر به تولید سدیم کلرید و هیپوکلریت شود. درنتیجه برای جلوگیری از همچین واکنشی لازم است تا این دو ماده در واکنش مستقیم با یکدیگر قرار نگیرند.

-

کنترل بخارات

بخار حاصل از تبخیر کننده در یک کندانسور بارومتریک به وسیله تماس با آب و یا در کندانسور های سطحی بدون تماس با آب کندانس می شود . سدیم کلرید به صورت جامد باقی مانده و به سیستم آب نمک فرستاده می شود. نمک جدا شده از سود آب نمک جهت اشباع سازی آبنمک رقیق بازگردانده می شود ( محلول 50% کاستیک حاوی 1% سدیم کلرید است. )

برای کاربردهای خاص مانند تولید ابریشم لازم است که محصول به دست آمده خالص سازی شود . مقادیر کم ناخالصی ها را می توان با استفاده از روش های استخراج و یا جذب حذف کرد.

برای تولید 1000 کیلوگرم کاستیک سودای 76% مقدار مواد اولیه و انرژی مورد نیاز به قرار جدول زیر هستند :

-

تبخیر و جداسازی نمک

پس از الکترولیز عموما محلول کاستیک سودای 10-15 درصد همراه با مقداری از NaCl ترکیب نشده حاصل می شود . بازده تجزیه نمک در سلول ها تنها 50% است و نیمی از نمک به صورت واکنش نداده باقی می ماند . این نمک باقی مانده به دلیل حلالیت کمی که در سود سوزآور دارد پس از تغلیظ بازگردانی می شود .

کاستیک سودای رقیق در یک تبخیر کننده 2 و یا 3 منظوره تا 50% تغلیظ شده ، نمک به صورت کامل جداشده و سپس بازگردانده می شود . مایع حاصل از جداکننده، محلول 50% سود است که حاوی 2% NaCl و 0.1 تا 0.5 درصد نمک خشک است .

-

تبخیر نهایی

محلول 50% در درون یک دیگ بزرگ آهنی که بر روی آتش مستقیم قرار گرفته است تغلیظ می شود . به طور تقریبی در این عملیات 99 درصد آب موجود حذف شده و کاستیک سودای مذاب در 5000 تا 6000 درجه سانتی گراد شکل می گیرد .

روش دیگر برای دیهیتراته کردن رسوب دادن NaOH.H2O با اضافه کردن آمونیاک است که به خالص سازی کاستیک سودا نیز کمک می کند . اگر محلول 50 درصد با آمونیاک بدون آب در مخازن تحت فشار به روش ناهمسو در تماس قرار بگیرد ، کریستال های بدون آب NaOH از محلول آمونیاک جدا خواهند شد .

آهن موجود در سود سوزآور به وسیله گوگرد رسوب داده شده و سپس NaOH مذاب توسط پمپ سانتریفیوژ به داخل درام های نازک فولادی جهت نگهداری پمپ می شود.

-

محصولات فرعی تولیدی از فرایند کلر آلکالی:

در طی فرایند کلر آلکای علاوه بر تولید NaOH شاهد تولید محصولات مهم دیگری از جمله هیدروژن و کلر نیز هستیم.

1-کلر:

کلر در طی فرایند های مختلفی از جمله الکترولیز،فرایند دیاکو، گرم کردن اسید اوریک و پلاتونیک کلرید تولید می گردد. همه ی این روش ها به جز الکترولیز روش های پرهزینه ای هستند بنابراین کلر به طور عمده با کمک روش الکترولیز تولید می گردد.

کلر داغ ناشی از محفظه آند حاوی بخار آب زیادی است. در نتیجه برای خشک نمودن بخارات آب موجود آن را با کمک اسکرابر اسید سولفوریک خشک می نمایند.برای خشک نمودن بخارات آب باید از یک برج سنگی یا برج استیل با پوششی مقاوم در برابر اسید استفاده شود. در نهایت کلر خشک شده تحت 30 الی 80 psi با کمک یکی از شرایط دمایی و فشاری که در ادامه به آن پرادخته شده است فشرده می شود.

- فشار بالا (9 الی 10 atm) ، آب سرد

- متوسط (2 الی 3 atm) ، خنک سازی در دمای -20 درجه ی سانتی گراد

- فشار پایین ( 3 الی 10 cm Hg) ، خنک سازی در دمای -40 درجه ی سانتی گراد

برای تولید کلر مایع از کمپرسور های دوار حاوی اسید سولفوریک استفاده می شود.فرایند فشرده سازی به کمک آب حذف می شود و در نهایت برای تولید کلر مایع ، محصول حاصله در دمای -29 درجه ی سانتی گراد خنک می شود. این ختک سازی در طی دو مرحله صورت می پذیرد و در مرحله ی دوم به آن دمایی در حدود -45 درجه ی سانتی گراد اعمال می نمایند. در نهایت کلر مایع تولید شده به مخزن ذخیره سازی فولاد منتقل می شود و سپس در سیلندرهایی از جنس استیل و با ظرفیت 50-100 کیلوگرم برای فروش پر می شود.

2- هیدروژن

هیدروژن به دست آمده از کاتد به عنوان سوخت بویلر ها مورد استفاده قرار می گیرد و یا به عنوان منبع هیدروژن استفاده می شود

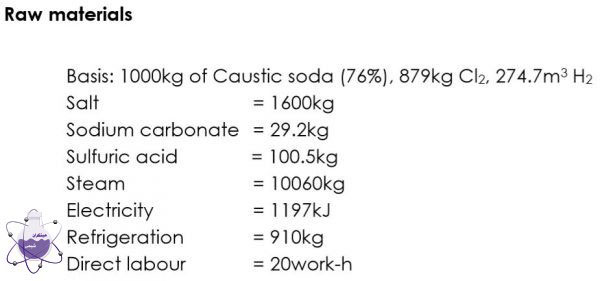

ب-فرایند سلول غشایی

روش سلول غشایی در دهه 1970 میلادی گسترش و به سرعت مقبولیت پیدا کرد . این سلول ها به عنوان کارآمد ترین روش برای انجام فرآیند کلروالکالی محسوب می شوند .

در یک سل غشایی ، یک غشا پرفلوروپلیمر که حاوی گروه های تبادل کاتیونی است ، بخش های آند و کاتد را از یکدیگر جدا می کند . این جدا کننده به صورت انتخابی یون های سدیم را انتقال داده و از انتقال یون های هیدروکسیل از قسمت کاتولیت به آندیت جلوگیری می کند .

آب نمک اشباع به قسمت آند وارد می شود و گاز کلر در آند آزاد می شود ، یون های سدیم به همراه مقداری آب به قسمت کاتدی مهاجرت می کنند . هیدروژن نیز در قسمت کاتد یونیزه شده و با ترکیب یون های سدیم و هیدروکسیل ، کاستیک سودا تولید می شود.

به خاطر ماهیت خورنده گاز کلر ، آند باید از یک فلز غیر فعال مانند تیتانیوم ساخته شود ، در حالی که کاتد را می توان از فولاد ساخت . حدود 50% از سدیم کلرید در سلول تبدیل می شود. در نهایت آب نمک باقی مانده پس از کلرزدایی به سیستم خالص سازی آبنمک برگردانده می شود.

محصول حاصل از این فرایند نیز NaOH در ترکیب با آب است و برای تبدیل به سود پرک باید مراحل اضافه ای را انجام داد .

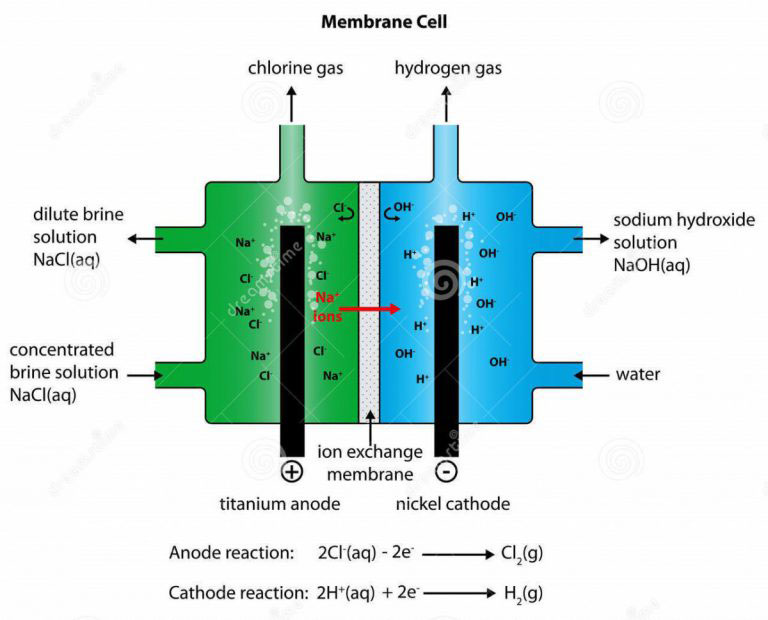

پ-فرایند سل جیوه ای

روش سل جیوه ای نیز همانند روش دیافراگمی در اواخر دهه 1800 میلادی برای تولید سود پرک گسترش یافت . این روش به صورت گسترده ای مورد استفاده قرار می گیرفت تا اینکه در دهه 1970 میلادی سمی بودن جیوه کشف شد . سل جیوه ای دارای دو قسمت است : تجزیه کننده و الکترولایزر .

الکترولایزر یک میله فولادی ممتداست که دارای شیب ملایم افقی است . کف این سلول فولادی بوده و سطوح اطراف آن از فولاد با پوشش لاستیکی ساخته شده اند ، همچنین محفظه های خوراک آبنمک و جیوه و جریان های خروجی با یک لاستیک منعطف و یا فولاد دارای پوشش لاستیک ، پوشانده شده اند.

جیوه از داخل این سلول جریان یافته و به عنوان کاتد عمل می کند ، در حالی که آبن مک بر روی جیوه جریان دارد . صفحات موازی آند تیتانیوم فعال از پوشش سلول آویزان می شوند.

جریان عبوری از سلول، آبنمک را تجزیه می کند و کلر در آند و فلز سدیم در کاتد تشکیل می شود. سدیم با جیوه برای تشکیل آمالگام (آلیاژی از جیوه و ماده ای دیگر ) ترکیب می شود و این آمالگام از الکترولایزر به سمت تجزیه کننده جریان می یابد .

آمالگام سدیم – جیوه با آب دیونیزه شده در یک ترکیب کننده در حضور کاتالیست واکنش داده و هیدروژن و NaOH تولید می شوند. گرافیت معمول ترین کاتالیست مورد استفاده برای این فرایند است. کاتالیست توسط اکسید های آهن ، نیکل یا کبالت و یا با کاربیدهای مولیبدن و تنگستن فعال می شود .

بخش بزرگی از جیوه در یک خنک کننده ابتدایی که از آب به عنوان خنک کننده استفاده می کند حذف شده و به قسمت الکترولایزر بازگردانده می شود.

گاز هیدروژن و ناخالصی ها

گاز هیدروژن در یک خنک ساز جهت حذف بخار آب و جیوه خنک می شود ، برای آماده سازی هیدروژن برای فروش و یا استفاده به عنوان سوخت خنک کاری جهت حذف جیوه صورت می گیرد.

ناخالصی های موجود در محلول را می توان با اضافه کردن مواد شیمیایی خاص و سپس فیلتراسیون حذف نمود . در بیشتر موارد کاستیک تولیدی به واحد ذخیره سازی فرستاده شده و یا برای غلظت بیشتر تبخیر می شود. به صورت کلی کاستیک سودای خارج شده از تجزیه کننده دارای غلظت 50% از سدیم هیدروکسید است . همانند فرآیندهای قبلی این محصول خروجی نیز برای تولید سود پرک باید به واحد مربوطه منتقل شود.

کلر آزاد شده در قسمت آند برای حذف آب ، سدیم کلرید و سلیر ناخالصی ها خنک می شود. معمولا میعانات تولید شده در این مرحله با بخار عریان سازی شده و به سیستم آب نمک برگردانده می شوند . پس از مرحله خنک سازی گاز کلر توسط سولفوریک اسید بیشتر خنک می شود. سولفوریک اسید تا زمانی که دارای غلظت 50-70% باشد را می توان استفاده کرد و سولفوریک اسید رقیق را می توان برای فروش ، استفاده دوباره و یا کنترل pH بازیابی کرد .

گاز کلر خشک کمپرس شده و به مایع تبدیل می شود. فرایند مایع سازی باعث به وجود آمدن گازهایی غیرقابل تراکم می شود که معمولا با کاستیک سودا و یا آهک شستشو داده می شوند . این فرآیند باعث تولید محلول هیپوکلریت می گردد که تجزیه شده و میتوان آن را فروخت یا در واحد استفاده کرد .

در این سلول ها در حدود 12-16% از سدیم کلرید تبدیل می شود.

تولید سود پرک از کاستیک مایع

همانگونه که ملاحظه شد روش های شرح داده شده در این بخش مربوط به تولید محلول NaOH بودند . سود پرک شکل جامد این ماده است ، پس برای تبدیل محلول بدست آمده از سه روش قبل باید فرایندهای اضافه دیگری جهت تغلیظ و تولید کاستیک جامد انجام داد .

کاستیک سودای مایع (lye) به واحد Flaking جهت تولید سود پرک با استفاده از هیتر سیالات فرستاده می شود . کاستیک سودای غلیظ بدون آب و داغ (دمای بالا) در یک فلیکر (پرک کننده ) چرخشی توسط آب خنک شده و در دمای ذوبش به به سود پرک ( Flake caustic soda) تبدیل می شود.

ظرفیت تولید کلرآلکالی

تولید به روش کلر آلکالی در سال 2018 چیزی در حدود 9 میلیون متریک تن تخمین زده شده است. همچنین در همین سال تجارت بین قاره ای کاستیک سودا 9.3 میلیون DMT بوده است.

کاربرد های sodium hydroxide

همانطور که پیش از این نیز ذکر شد هیدروکسید سدیم توسط الکترولیز محلول های آبی کلرید سدیم (آب نمک) یا با واکنش کربنات سدیم با هیدروکسید کلسیم تولید می شود. با این حال روش عمده در ساخت این ماده همان روش اول و الکتروآلکالی می باشد که پیش از این به طور مفصل درباره ی آن بحث گردید.

این ترکیب کاربرد های فراوانی دارد و در ساخت شمع یا صابون، تولید کاغذ،شوینده ها و… به وفور مورد استفاده قرار می گیرد.

این ماده یک محصول مشترک در هنگام تولید کلر در فرایند کلر آلکالی به حساب می آید و خوردن آن خطرناک است و می تواند منجر به آسیب به بافت های انسان شود.

برای از بین بردن چربی ها و گرفتگی لوله ها با چربی از این ماده استفاده می نمایند. سود پرک به صورت جامد و یا مایع می تواند چربی ها را به صابون تبدیل نماید و سپس آن ها را در آب حل کند و موجب تمیزی سطوح از چربی ها گردد.

هنگام حل کردن سود پرک در آب ظرف واکنش بسیار داغ میکند زیرا این واکنش بسیار گرمازا است

روش استفاده

برای بسیاری از موارد لازم است که ابتدا کاستیک سودا را در آب حل کرد. به دلیل خطراتی که انجام این کار می تواند داشته باشد انجام این عمل باید با احتیاط و طبق دستور العمل های ایمن صورت پذیرد.

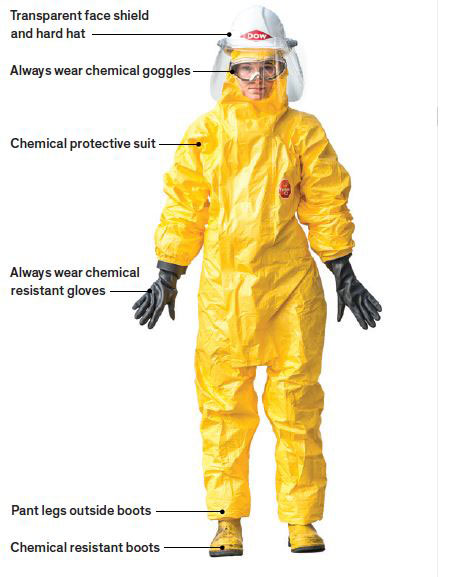

قبل از کار با این ماده استفاده از ماسک ، دستکش و عینک ضروری است.

مراحل محلول سازی:

بر اساس دستورالعمل میزان لازم از آب را در یک فلاسک پیرکس بریزید ( به دلیل بالا رفتن دما ) . حالت ایده آل استفاده از آب سرد است.

مقدار مورد نیاز از کاستیک را اندازه گرفته و به آب اضافه کنید. این عمل نباید بسیار سریع و یا بسیار کند صورت بگیرد. سودا را باید به صورت پاششی به آب اضافه کرد زیرا بسیار سریع رسوب می کند. همواره باید سود سوز آور را به آب اضافه کرد و برعکس آن را هیچوقت نباید انجام شود.

با استفاده از یک قاشق تفلونی مخلوط را بدون تکان دادن هم بزنید . لایه ای سخت در ته طرف شکل گرفته و مخلوط کدر خواهد شد که این امری طبیعی است. هرگز از مخلوط کن و یا شیکر استفاده نکنید.

محلول را به مدت چند دقیقه رها کرده و سپس هم زدن را ادامه دهید ، در نهایت همه اجزا حل شده و محلول نهایی کاملا شفاف خواهد بود.

سود را باید در همان دمای توصیه شده استفاده کرد ، اگر اجازه دهیم کامل سرد شود ، کربن دی اکسید محیط را جذب کرده و لایه ای از سدیم کربنات بر روی آن شکل خواهد گرفت که باعث کدر شدن محلول می شود.

انحلال پذیری sodium hydroxide:

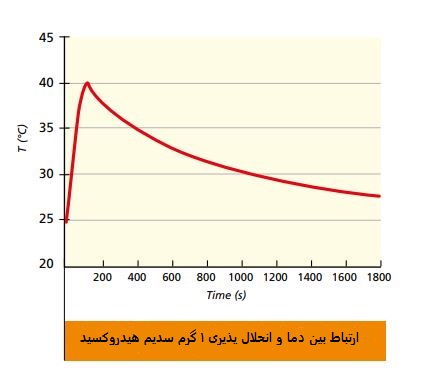

سود پرک در آب، اتانول و گلیسیرین حل می گردد. تحقیقات ثابت کرده است که با گرما دادن می توان خاصیت انحلال پذیری این ماده را در آب بیشتر نمود. در شکل زیر می توانید رابطه ی بین دما و سرعت انحلال پذیری 1 گرم از این ترکیب را در آب مشاهده نمایید.

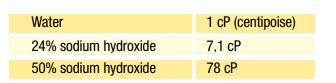

ویسکوزیته

همانطور که گفته شد در صنعت سود مایع 50 درصد بالاترین غلظت از این ترکیب را تشکیل می دهد اما انتظار داریم این ماده دارای ویسکوزیته ی بالایی باشد. در جدول زیر می توان این گفته را به راحتی اثبات نمود:

مکانیسم واکنش

- این ماده را جز باز های قوی به حساب می آورند زیرا ترکیب فوق در محیط آبی به طور کامل تفکیک می شود و یون هیدروکسید آزاد می نماید.

مقدار خاصیت بازی این ماده را در محلول هایی با درصد وزنی های متفاوت، می توانید در جدول زیر مشاهده نمایید

| محلول NaOH | مقدار pH |

| 0.05% wt/wt | 12 |

| 0.5% wt/wt | 13 |

| 5% wt/wt | 14 |

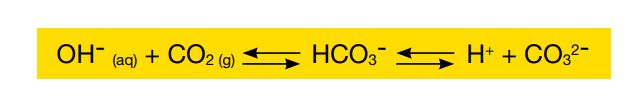

- کربن دی اکسید موجود در هوا به راحتی در محیط های آبی جذب می گردد و می تواند با سدیم هیدروکسید واکنش دهد و منجر به تولید کربنات ها شود.

طی این فرایند pH محلول واکنش به هم می ریزد و تعادل آن به یون های CO2, HCO3 – و CO3 2 وابسته می گردد.

- هیدروکسید سدیم می تواند موجب اکسید شدن فلزات شود و گاز منفجره ی هیدروژن را نیز تولید نماید

شرایط نگهداری

این ماده باید جدا از مواد شیمیایی دیگر از جمله اسید ها،پراکسید های آلی، مواد منفجره،فلزات و…ذخیره سازی شود. sodium hydroxide را در ظروف استوانه ای از جنس فولاد ذخیره سازی می کنند اما استفاده از مخازنی از جنس رزین های مصنوعی مقاوم به ترکیبات قلیایی بیشتر توصیه می گردد.لازم است برای جلوگیری از خوردگی ظروف فولاد،انجماد محصول و جذب رطوبت، ظروف ذخیره سازی را در محیط های خشک نگهداری کرد. محیط نگهداری این ماده باید عایق و از تهویه مناسب و سیستم گرمایشی برخوردار باشد .همچنین مکان های نگهداری سود پرک باید امکان دسترسی به مقدار زیادی آب را داشته باشند تا بتوان در صورت ریخته شدن سدیم هیدروکسید،خطر آن را خنثی نمود.

در ادامه به موارد ضروری ای که باید برای نگهداری و حمل و نقل این ماده رعایت شود خواهیم پرداخت :

دما

دمای مناسب برای نگهداری کمتر از 40 درجه سانتی گراد است. توجه به این نکته ضروری است که ویسکوزیته ی مایع این محصول (سود مایع 50%)در دما های پایین به شدت افزایش می یابد. در نتیجه ممکن است که در فرایند های حمل و نقل و پمپاژ این محصول مشکلاتی پدید آید. در هوای سرد لازم است تا خطوط انتقال محصول را گرم نمایید تا شاهد ایجاد انسداد در لوله های انتقال نباشیم. این کار را می توان با جریان بخار 103 kPa و یا ایجاد گرمای الکتریکی انجام داد.

در نتیجه انبار های ذخیره سازی این ترکیب همواره باید تحت کنترل دمایی قرار بگیرند تا دما همواره در بازه ی 29 الی 38 درجه ی سانتی گراد ثابت بماند. این کنترل کننده ها (ترموکوپل) در صورت بالا رفتن دما، زنگ هشدار را به صدا در می آورند

انتخاب مخازن و کیسه ها

در هنگام ذخیره سازی این ترکیب باید به سه عامل مهم توجه نمود: 1- خطرناک بودن و خورنده بودن این ماده که می تواند برای کارکنان بسیار مضر باشد. 2- ویسکوزیته ی نوع مایع این ترکیب در دما های زیر 16 درجه ی سانتی گراد به سرعت افزایش پیدا می کند در نتیجه دمای نگهداری این ماده باید بالاتر از این نقطه باشد. 3- وزن سدیم هیدروکسید 50 درصد مایع 1.5 برابر آب ( با همان اندازه حجم) می باشد

کاستیک سودای جامد عموما در درام های فولادی نازک ذخیره می شود و انتخاب مخازنی از جنس آلومینیوم ، قلع ، روی و آلیاژهای آن ، کروم و سرب میتواند باعث ایجاد اسیب های جدی شود. به عنوان مثال در مخازن آلومینیومی در اثر واکنش این دو ماده با یکدیگر در صورت وجود حرارت، گاز بسیار قابل اشتعال هیدروژن تولید می شود.

سود پرک عموما در دارم و یا کیسه های کاغذی پوشانده شده با PVC نگهداری می شود. در ادامه با شرایط نگهداری در هر کدام از این موارد آشنا می شویم :

کیسه

برای اطمینان از پایداری محصول ، کیسه ها باید همواره در انباری دارای ایر کاندیشنر جهت حذف رطوبت و خنک سازی قرار گیرند .

در صورت اجتناب نا پذیر بودن نگهداری در محیط بیرون ، کیسه ها را باید با پلی اتیلن مشکی پوشاند تا از رطوبت و نور خورشید محافظت شود .

برای جلوگیری از جذب رطوبت و دی اکسید کربن از تماس مستقیم با هوا محافظت شود .

درام

درام ها به صورت عمودی و ترجیحا در محیط داخلی نگهداری شوند تا از زنگ زدگی توسط اب های سطحی جلوگیری شود. از بسته ماندن دریچه های دارم در طول مدت نگهداری اطمینان حاصل کنید . اگر درام ها را در محیط بیرون نگهداری می کنید ، درام ها را لایه ای ضد آب را بر روی آنها بکشید . انبار را همواره خشک نگهدارید .

سود بسیار خورنده و شدیدا محرک است ، به همین دلیل کارگران باید در تمامی مراحل کار با این ماده از پوشش های محافظتی بهره ببرند.

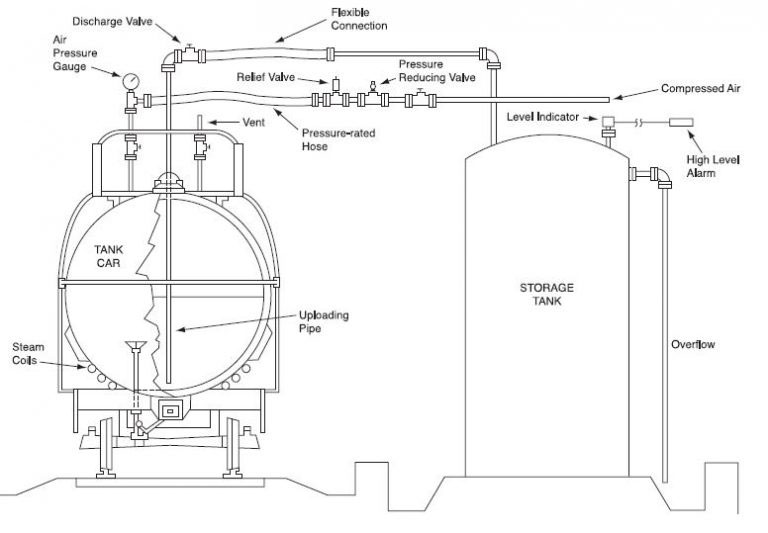

نکاتی برای پر کردن درام های حاوی محلول

1- در ابتدا اطمینان خاطر حاصل نمایید که تانک گنجایش کافی برای ذخیره سازی محلول را دارد.

2- محلول را به خصوص در شرایط آب و هوایی سرد گرما دهید تا به راحتی از تانکر به سمت درام های بسته بندی هدایت شود

3- با استفاده از شیر ورودی هوا ، اطمینان حاصل کنید که در خودروی تانکی هیچگونه فشاری وجود ندارد. مطمئن شوید که دریچه کاملاً بسته باشد. سپس ، با دقت کلاهک را بردارید. با یک دست پوشیده شده با دستکش به آرامی دریچه را باز کنید و هرگونه فشار را که ممکن است داخل آن باشد آزاد نمایید.

4- دریچه ی گنبدی را تنها برای خالی نمودن NaOH50% باز نمایید

5- شلنگ انعطاف پذیر را به درام و تانکر حاوی محلول متصل نمایید و از نشتی نداشتن آن اطمینان خاطر حاصل کنید

6- تأمین کننده ی هوا را به شیر ورودی هوا واقع در بالای مخزن تانکر متصل کنید. سپس شیر ورودی هوا را باز کنید تا فشار هوا به آرامی روی تانکر اعمال شود. فشار هوا معمولی 2 بار است.

7- با احتیاط شیر خروجی لوله را باز کنید تا جریان مناسبی از سود سوز آور به مخزن ذخیره انتقال یابد.

8- برای جلوگیری از نشت های احتمالی ، از تمام اتصالات بازرسی نمایید. اگر نشتی یافت گردید شیر خروجی را ببندید و جریان هوای تحت فشار وارده بر تانکر را متوقف نمایید.

9- کلیه نشت هوا یا محلول را با سفت شدن یا تعویض لوله یا اتصالات برطرف نمایید و سپس عملیات را مجددا شروع نمایید.فشار هوا را بر روی تانکر آهسته اعمال کنید و شیر خروجی لوله را باز کنید تا جریان مناسبی از سود سوز آور به سمت مخزن ذخیره هدایت شود.

-

پایان عملیات:

10- افت فشار و یا ایجاد صدای هوا در مخزن نشان دهنده ی خالی شدن تانکر و پایان یافتن عملیات می باشد.بعد از پایان عملیات تامین کننده ی هوا را متوقف سازید و به سیستم زمان دهید تا بعد از دقایقی تمام فشار داخلی موجود در تانکر را کاهش دهد

11- دریچه ورودی هوا را ببندید ، خط ورودی هوا را تحت فشار قرار دهید و اتصالات خط تأمین هوا را از ورودی هوای بالای تانکی (گنبد) جدا کنید. تانکر را بشویید و آن را مجددا برای ارسال آماده نمایید.

در شکل زیر می توانید به طور خلاصه اتصالات تانکر و مخزن ذخیره سازی را مشاهده نمایید:

بسته بندی

کامیون حمل مخازن معمولا 8 m3 ظرفیت دارد.

مخازن ریلی معمولا 30 m3 ظرفیت دارند.

تانکر های حمل کننده ی NaOH مایع دارای ظرفیت 50تا 300 m3 است.

خرید سود پرک با بهترین کیفیت و قیمت در مبتکران شیمی

خط تولید و پسماند های sodium hydroxide

پسماندهای تولید این ماده در هر یک از فرایند های کلرالکالی از جمله سل جیوه ای، سل دیافراگم و سل غشایی به صورت جامد، مایع و یا گاز ی می توانند آثار مخربی بر روی محیط زیست بر جای بگذارند. پارامتر هایی از جمله ذرات معلق و غلظت یون هیدروژن در ایجاد آلودگی توسط فرایند کلرالکالی نقش مهمی دارند که باید کنترل گردد.

فرآیند دیافراگمی

پساب سل های دیافراگمی و جیوه ای به دلیل وجود آزبست و جیوه در آن، جز خطرناکترین پساب ها هستند. دستگاه های قدیمی نیز به دلیل استفاده از آند گرافیتی به جای آند تیتانیوم پساب هایی حاوی سرب و کلر تولید می کردند همچنین با استفاده از آندهای فلزی مقدار حجم پساب تولید شده نسبت به آند گرافیتی به حدود نصف کاهش پیدا می کند.

در سل های دیافراگم و سل های غشایی برای تغلیظ کردن مقدار سود به دست آمده و خالص سازی آن از وجود نمک ها و تبدیل NaOH به غلظت حدود 50% و بالاتر نیاز به حرارت دهی و کمک گیری از عملیات تبخیر است.

در فرایند دیافراگم با حرارت دهی این محصول ناخالصی نمک ها به صورت رسوب جدا می گردد. نمک سدیم کلرید به دست امده در اثر تبخیر غلظتی متفاوت نسبت به نمک الکترولیز شده در اول فرایند کلرآلکالی دارد اما با رقیق سازی می توان مجددا از آن در فرایند الکترولیز کمک گرفت و از ورود آن به محیط زیست جلوگیری نمود.

برای تغلیظ کردن سود پرک و رساندن آن به غلظت بالا در ازای هر تن تولید سود چیزی در حدود 5 تن آب تبخیر می گردد که با خنک سازی می توان مجددا آن را مورد استفاده قرار داد.

فرآیند غشایی

در سل های غشایی در هنگام شست و شوی غشای تبادل یون شاهد وجود هیدروژن کلرید رقیق همراه با مقداری از عناصر کلسیم، منیزیم و آلومینیوم کلرید محلول هستیم. این فاضلاب برای محیط زیست خطرناک است و باید با سایر فاضلاب های اسیدی خنثی گردد. استفاده از خاکستر سودا یا همان سدیم کربنات (Soda ash ) موجب حذف فلزات سنگین نامبرده طبق فرایند تبادل یونی می گردد و سختی آب را به طور قابل قبولی کاهش می دهد.

فرآیند جیوه ای

الکترولیز در سلول های جیوه ای یا روش کستنر-کلنر (castner-kellner ) مقادیر زیادی جیوه به روش های مختلف از جمله، هدر رفت جیوه در هنگام شست و شوی سل ها، تعمیرات سل ها، آب نمک جاری در سلول، هواي خروجي از سلول و… تولید می شود. که غلطتی در حدود 0-20 ppm دارد. جیوه ماده ای سمی و خطرناک است که آثار مخرب آن باعث گشته تا استفاده از سلول های جیوه ای در بسیاری از کشور های دنیا ممنوع اعلام گردد.

مقدار وجود جیوه در پساب ها به خلوص نمک مورد استفاده در خط تولید کاستیک سودا بستگی دارد.

جیوه به تنهایی و یا به صورت جیوه کلرید معمولا به صورت محلول در پساب ها یافت می شود برای کاهش وجود جیوه در پساب ها از افزودنی هایی مانند پودر سولفور کمک می گیرند. با افزودن سولفور و استفاده از ماده ی هیدرو سولفیت سدیم به پساب، جیوه تبدیل به سولفید جیوه می گردد.

سولفید جیوه به دلیل حلالیت پایین در تثبیت جیوه نقش به سزایی ایفا می کند و به دلیل نامحلول بودن می تواند با کمک فیلترهایی مخصوص از محلول جداسازی شود.

همچنین پرورش و استفاده از جلبک ها می تواند در حذف جیوه مفید واقع شوند این کار موجب حذف 84% جیوه از پساب های آلوده می گردد.

نکات ایمنی sodium hydroxide:

در حال حاضر کارخانه های کلر آلکالی در ایران به دلیل قدیمی بودن ، بر اساس سل های جیوه ای پایه ریزی شده اند اما به طور معمول میزان جیوه تولیدی در این کارخانه ها توسط سازمان محیط زیست ایران مورد نظارت قرار می گیرد و به طور مرتب اندازه گیری می شود.

جیوه می تواند وارد آب های زیر زمینی و زنجیره ی غذایی گردد.

که اگر غلظت آن در مغز به حدود 20 ppm برسد می تواند مشکلات عصبی، بی حسی دست ها و پاها را به دنبال داشته باشد و موجب به دنیا آمدن بچه هایی با عقب ماندگی ذهنی گردد در نتیجه فاضلاب های تخلیه ای در سلول های جیوه ای نباید به دریاها و دریاچه ها وارد شود. یک اشتباه رایج این است که تصور می شود به دلیل سنگین بود جیوه،جیوه در انتهای آب رسوب میکند، اما نکته ی اصلی این است که جیوه می تواند طی یک سری واکنش های شیمیایی و با کمک باکتری ها تولید جیوه متیل کند که بسیار خطرناک است

سل های غشایی با کمترین میزان آلودگی بهترین گزینه برای این جایگزینی هستند.

خطرات

سود سوز آور یا هیدروکسید سدیم (NaOH) از نظر شیمیایی بسیار واکنش پذیر است و با طیف گسترده ای از مواد شیمیایی آلی و معدنی به راحتی وارد واکنش می شود.

ترکیب فوق در تمامی اشکال (به خصوص مایع) می تواند بسیار خورنده باشد و موجب ایجاد سوختگی در چشم، پوست و… شود. تماس چشم با NaOH می تواند سبب بروز عوارضی دائمی مانند، نابینایی شود. تماس با پوست نیز می تواند تحریک و سوختگی های پوستی را به وجود آورد.

در نتیجه به تمام افرادی که با این ماده کار می کنند و با آن سر و کار دارند ، نکات ایمنی و کمک های اولیه در صورت بروز حوادث، باید آموزش داده شود.

در هنگام بسته بندی و یا سایر موقعیت های شغلی ای که با این ترکیب به صورت مستقیم سر و کار دارند پوشیدن لباس ایمنی توصیه می گردد. در شکل زیر لباس مناسب و ایمن در برابر این ترکیب را می توانید مشاهده نمایید:

قوانین حاکم بر محیط هایی که با این ماده کار می کنند:

اداره ایمنی و بهداشت شغلی آمریکا (OSHA) مقدار مجاز این ترکیب را برای کارکنانی با 8 ساعت کار در روز و 40 ساعت کار در هفته، در هر متر مکعب هوا چیزی حدود 2 میلی گرم تعیین کرده است (2 mg/m3 ).

میزان خوردگی

میزان انحلال آلومینیوم توسط سود بسته به غلظت می تواند بسیار بالا باشد. در محلول حاوی 0.1g/L از این ماده می توان کاهش ضخامت سالیانه 7 میلی متر از آلومینیوم را شاهد بود!!! همانطور که پیش از این نیز ذکر شد از واکنش آلومینیوم با محلول داغ سدیم هیدروکسید به دلیل آزاد سازی گاز هیدروژن باید به طور جدی خود داری نمود.

با این حال افزودن سدیم سیلیکات به محلول های شوینده ای حاوی کربنات سدیم یا سدیم هیدروکسید که اغلب در صنایع غذایی مورد استفاده قرار می گیرند موجب می شود تا بتوان از این شوینده ها برای تمیز سازی سطوح آلومینیومی بدون ایجاد خوردگی بر سطح استفاده نمود.

لازم به ذکر است که اگر رطوبتی در محیط وجود نداشته باشد این دو ماده با یکدیگر واکنش نخواهند داد. اما وجود کمترین رطوبت در محیط می تواند سبب حمله به آلومینیوم گردد به طوری که مخلوط سدیم و پتاسیم هیدروکسید با وجود 1 درصد آب می تواند دارای سرعت انحلال پذیری 2 μ⋅m.h−1 برای آلومینیوم باشد و همین مخلوط با دارا بودن 8.5 درصد آب دارای سرعت انحلالی در حدود 0.40 mm.h−1 می باشد

سایر فلزات نیز با این ماده وارد واکنش می شوند تا متال هیدروکسید و هیدروژن تولید شود. در نتیجه باید از واکنش فلزات با این ماده خود داری نمود.

2Al + 2NaOH + 2H2O = Na2Al2O4 + 3H2

همانطور که در واکنش بالا نیز مشاهده می شود از واکنش این دو ماده سدیم تترا هیدروکسو آلومینات و هیدروژن تولید می شود.

MSDS سود پرک

همانگونه که پیشتر نیز گفته شد سود پرک بسیار ماده خورنده و خطرناکی است . در ادامه به بررسی نکات ایمنی در موارد بر

خورد و تماس با آن خواهیم پرداخت .

در صورت برخورد با بدن تنها کار لازم پاک کردن سود به وسیله آب است و نباید از صابون و مواد شیمیایی خنثی کننده استفاده کرد . شستشو با آب باید سریعا شروع شده و سپس با مراکز درمانی برای دریافت راهنمایی های لازم تماس گرفته شود . شستشو را به مدت 30 دقیقه ادامه دهید مگر اینکه مشاور درمانی راهی جایگزین را به شما معرفی کند .

هر زمان که پس از برخورد شستشو با آب انجام نشده است ، خسارات جبران ناپذیری به شخص وارد شده است .

دپارتمان بهداشت و خدمات انسانی (DHHS)، مرکز تحقیقاتی سرطان (IARC) و EPA این ماده را جز مواد سرطانزا طبقه بندی نمی کنند. سرطان های مری گزارش شده نیز به دلیل خورنده بودن و آسیب به بافت های حاصله می باشد اما خود این ماده جز مواد سرطانزا نیست.

MSDS را از تولید کننده و یا فروشنده سود پرک خریداری شده تان بخواهید.

تماس با چشم

سریعا با استفاده از یک شستشو دهنده چشم ( eyewash fountain) فشار پایین چشم ها را شستشو دهید . پس از اینکه دست ها نیز کاملا شستشو داده شدند ، پلک ها را باز نگه داشته و به مدت 30 دقیقه چشم را با آب شستشو دهید ، تنها در صورتی شستشو با آب را متوقف کنید که از طرف یک متخصص توصیه دیگری دریافت کرده باشید .

تماس با پوست

پوست آلوده شده را به مدت 30 دقیقه به صورت مداوم با آب شستشو دهید . لباس های خود را در حین دوش گرفتن از تن خارج کنید . در صورتی که چشم ها آلوده نشده اند عینک ایمنی خود را خارج نسازید تا زمانی که سر و دست خود را کامل تمیز کرده باشید . زیرا ممکن است در طول شستشو کاستیک سود در آب حل شده و به داخل چشم نفوذ کند. ممکن است علائم سوختگی با این ماده تا 24 الی 48 ساخت پس از سوختگی قابل مشاهده نباشد

بلع

در صورت بلع باید بلافاصله مقدار زیادی آب یا شیر (در حدود 240 ml ) نوشید و سریعا با مراکز درمانی تماس گرفت . در صورتی که فرد مسموم آگاهی اش را از دست داده است او را مجبور به خوردن چیزی نکنید . از تحریک استفراغ خودداری کنید .

استنشاق

در صورت استنشاق بخار سود پرک، سریعا فرد مسموم را به هوای آزاد برده و فورا پرسنل پزشکی را احضار کنید . اگر فرد مسموم نفس نمیکشید به او تنفس مصنوعی بدهید و در صورت داشتن مشکل در تنفس کپسول اکسیژن راه گشا خواهد بود ( توسط افراد مجرب باید انجام شود ) .

لباس

لباس ها و پوشش های آلوده شده را قبل از استفاده دوباره کامل بشویید . موارد چرمی را مانند کفش ، کمربند و بند ساعت پاک سازی کنید .

یکی از مهمترین موارد در صورت هرگونه آلودگی به کاستیک سودا ، تماس سریع با واحدهای درمانی و فوریت پزشکی است .

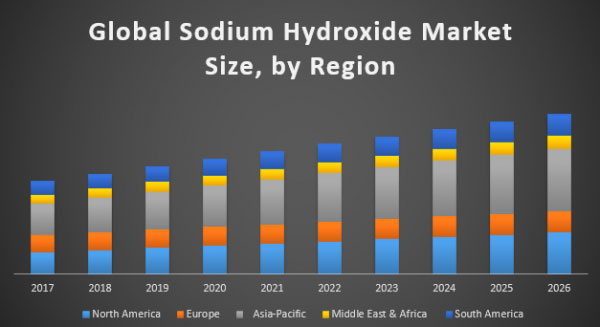

بررسی بازار جهانی:

همانطور که پیش ازاین نیز اشاره شد این ماده با کمک سل های مختلفی در طی فرایند الکترولیز تولید می گردد. در سال 2019 حدود 80 درصد از صنایعی که از فرایند کلرآلکالی استفاده نمودند تولیدات خود را با کمک سل های غشایی، 15 درصد سلول های دیافراگم و در حدود 5 درصد نیز از سل های جیوه ای همچنان استفاده می نمایند.

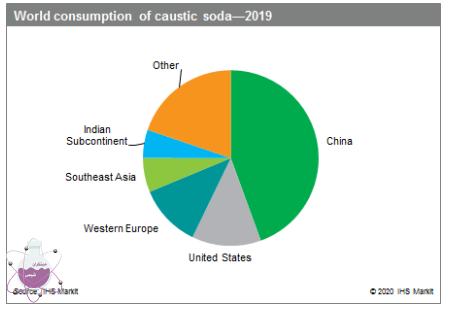

در شکل زیر می توانید عمده کشور های مصرف کننده ی NaOH را مشاهده نمایید:

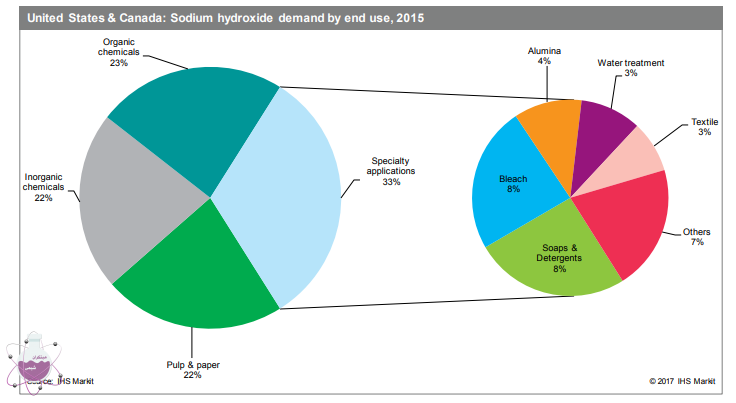

از کاربرد های مستقیم این ماده می توان به کاربرد آن در ساخت کاغذ و سفید سازی آن، نساجی، ساخت صابون و مواد شوینده اشاره کرد. در نمودار زیر در ابتدا کاربرد های این ترکیب به 4 دسته ی عمده ساخت خمیر کاغذ، ترکیبات آلی و غیر آلی و سایر خواص ویژه تقسیم شده است.

مواد آلی ای که با کمک این ترکیب ساخته می شوند عبارتند از: پروپیلن اکسید ، پلی کربنات ها ، اتیلن آمین ها و اپیکلروهیدرین

مواد معدنی ای که با کمک این ترکیب ساخته می شوند عبارتند از : دی اکسید تیتانیوم ، سیلیکات سدیم ، سیانید سدیم و ترکیبات حاوی گوگرد مانند هیدروسولفید سدیم

میزان تقاضای این ماده در پایان سال 2015 برای ایالت متحده آمریکا و کانادا به حدود 12.5 میلیون متریک تن رسید. بیشترین میزان مصرف این دو کشور در ساخت کاغذ و ساخت مواد معدنی (در حدود 44 درصد از مصرف کل این ترکیب) بود.

مصرف هیدروکسید سدیم در سال 2014 تقریبا 70،700 کیلو گرم (کیلو تن) گزارش شده است. با توجه به کاربرد های این ماده در صنایع گوناگون و افزایش جمعیت ، بازار سود سوز آور همچنان روندی صعودی خواهد داشت و CAGR 6.78 درصدی برا آن پیش بینی شده است.

-

پیش بینی بازار جهانی

تولید جهانی این ماده چیزی حدود 60 میلیون تن تخمین زده شده است.

هر ساله موسسات زیادی در دنیا اقدام به انتشار مطالعات خود در زمینه بازار جهانی محصولات مختلف می کنند . این مطالعات معمولا در یک بازه زمانی چند ساله صورت گرفته و با استفاده از اطلاعات مربوط به چند سال قبل سعی بر پیش بینی بازار و تحولات آن در چند سال آینده را دارند .

در ادامه برخی از این گزارشات را که مربوط به کاستیک سودا هستند به صورت مختصر مشاهده خواهیم کرد . در برخی از این گزارشات مربوط به کلر و NaOH باهم آورده شده اند ، دلیل این امر این است که هر دو محصول فرآیند کلروآلکالی هستند و بازارشان می تواند بر روی یکدیگر اثر گذار باشد . در جدول زیر کاربردهای محصولات فرآیند کلروالکالی را می توان مشاهده کرد ، در برخی موارد هم کلر و هم سدیم هیدروکسید مورد استفاده قرار می گیرند .

کاربردهای محصولات فرایند کلروالکالی

| کاربردهای محصولات فرایند کلروآلکالی در صنایع مختلف | |

| صنعت | کاربرد |

| تولید فلزات و مواد | آلومینا ، پروپیلن اکسید ، رزین پلی کربنات ، اپوکسی ها ، الیاف های سنتزی ، صابون ها ، مواد شوینده و ابریشم مصنوعی |

| صنعت کاغذ و خمیر کاغذ | کاستیک سودا برای خمیر کردن چیپس های چوب استفاده می شود ، از کلر و مشتقاتش نیز برای سفید کردن خمیر کاغذ در فرآیند تولید کاغذ استفاده می شود |

| استخراج نفت و گاز | کاستیک سودا به عنوان سیال حفاری کاربرد دارد |

| تولید ترکیبات آلی | کلر در تولید اتیلین دی کلرید ، گلیسیرین ، گلیکول ها ، حلال ها و متان های کلراته کاربرد دارد |

| صنعت پلاستیک | برای تولید پلاستیک ها خصوصا پلی وینیل کلرید (PVC) که به صورت گسترده در ساخت و ساز ، بسته بندی و … استفاده دارد . |

| آفت کش ها | در تولید حدود 96% از آفت کش های دنیا از کلر استفاده می شود |

| تصفیه آب | 98% از واحدهای تصفیه اب در دنیا از کلر استفاده می کنند . سود پرک نیز برای تنظیم pH استفاده می شود |

| داروسازی | در فرآیند تولید 85% از داروها از کلر بهره می برند . |

| سایر موارد | سفیدکنند های خانگی ، اطفا حریق ، افزودنی های غذایی ، مبرد ها ، تولید چیپ ست های کامپیوتری |

سازمان غذا و داروی آمریکا FDA تاکید نموده است که استفاده از سدیم هیدروکسید به عنوان افزودنی غذایی نباید از 1% تجاوز نماید.

پارامتر های موثر بر بازار

رشد بازار این ماده به صورت مستقیم وابسته به رشد صنایع مصرف کننده آن است . بر اساس مطالعات مختلف صورت گرفته در این زمینه ، تقاضا برای سود پرک و سود مایع ، گرانوله و …. در منطقه آسیا به دلیل رشد بالای صنایع کاغذ و نساجی در مقایسه با سایر مناطق جهان بالاتر خواهد بود .

اصلی ترین گزینه برای جایگزینی سدیم هیدروکسید ، پتاسیم هیدروکسید است که انتظار می رود بازار را در آینده تحت تاثیر قرار دهد . قیمت بالای تولید کاستیک سودا نیز می تواند یکی از عوامل ایجاد محدودیت در بازار شود . بازارهای آمریکای شمالی ، اروپا و آسیا پاسفیک به دلیل دارا بودن رشد سریع در صنایع غذایی و نساجی از پتانسیل خوبی برای سرمایه گذاری برخوردار هستند .

پیش بینی ها نشان می دهد که رشد تقاضا برای سود مایع در مقایسه با سود پرک و سایر شکل های جامد سدیم هیدروکسید بیشتر باشد . محققین این امر را به سهولت در استفاده و نگهداری سود مایع در مقایسه با سود جامد می دانند .

مطالعات منطقه ای

در این گونه مطالعات عموما بازار را به بخش های مختلفی مانند آمریکای شمالی ، آمریکای جنوبی ، اتحادیه اروپا ، آسیا اقیانوسیه ، خاور میانه ، آفریقا و … تقسیم بندی می کنند تا درک بازار راحتتر صورت گیرد .

در ادامه به بررسی بازار آسیا خواهیم پرداخت :

آسیا

- سرانه مصرفی چین در 10 سال آینده حدود 60% افزایش خواهد داشت .

- آسیا باعث افزایش سرانه مصرف کاستیک سودا در جهان خواهد شد.

- سرانه مصرف در کشورهای کره و ژاپن از اروپای غربی بالاتر خواهد رفت .

- سرانه مصرف در چین در سال 2028 به سرانه مصرف آمریکا نزدیک خواهد شد .

چشم انداز بازار آسیا

- رشد کلی تقاضای کاستیک از رشد تقاضای کلر پیشی خواهد گرفت

- امکان خاتمه کار در برخی از واحد های تولید کوچک در چین و هند

- نرخ صادرات افزایش پیدا خواهد کرد اما پس از آن برای وفق پیدا کردن با رشد جمعیت و مصارف خانگی کاهش پیدا خواهد کرد

- افزایش تقاضا ، خصوصا به این دلیل که رشد تقاضای سود پرک و سایر اشکال NaOH نسبت به کلر بالاتر است ، باعث بالا رفتن قیمت خواهد شد .

منابع:

. (n.d.). Retrieved November 12, 2018, from https://pubchem.ncbi.nlm.nih.gov/compound/sodium_hydroxide#section=Top

Aziz HA, Ghazali MF, Yusoff MS, Hung YT. Waste Treatment and Management in Chlor-Alkali Industries.; 2017. doi:10.1201/9781315117423

برای اطلاع از قیمت خرید سود پرک و انواع مواد شیمیایی با شماره های واحد فروش تماس بگیرید .

نقد و بررسیها

هنوز بررسیای ثبت نشده است.