تصفیه پساب صنعتی ( فاضلاب صنعتی ) شامل طیف وسیعی از روشها از قبیل روشهای فیزیکی، فیزیکی – شیمیایی و روشهای بیولوژیکی میشود و می تواند با روش های تصفیه آب آشامیدنی متفاوت باشد.

استفاده از هر کدام از این روشها به عوامل متفاوتی بستگی دارد که مهم ترین آن آلایندههای موجود در پساب و سطح مطلوب کاهش این الایندهها می باشد.

در این مقاله فرض شده است که تصفیه پساب تا حدی صورت گیرد که میزان الایندهها تا حد مجاز محیط زیستی پایین آید و پساب استانداردهای تخلیه در محیط (آب هاب سطحی) را داشته باشد.

یکی از دلایل تصفیه پساب بازیابی مواد مهم و ارزشمند موجود در آن می باشد: مانند فلزات سنگین و مواد خام اما دلیل مهم تری که برای این کار وجود دارد آب است. استفاده مجدد از آب می تواند به خودی خود به کاهش آلایندگی کمک کند.

تصفیه آب و پساب نیازمند تلفیق روشها است و یک روش به تنهایی پاسخ گوی حذف کامل آلاینده ها نمی باشد. به طور کلی تصفیه شامل 3 مرحله به کار گیری روش های مختلف است که هر کدام وظیفه خاصی را بر عهده دارند.

مراحل تصفیه پساب

روش های اولیه استاندارد کیفیت پساب را برای رساندن آن به مرحله بعدی تثبیت می کنند. این مرحله شامل : تنظیم pH ، حذف ذرات کلوییدی و در بعضی از موارد کاهش اکسیژن مورد نیاز شیمیایی از پساب است.

مرحله بعدی یا ثانویه شامل روش های فیزیکی – شیمیایی و بیولوژیکی است که ممکن است به صورت مجزا یا ترکیبی انجام شوند. برای مثال انعقاد، اکسیداسیون، جداسازی با غشا، کاویتاسیون و تصفیه بیولوژیکی که مهم ترین بخش در تصفیه پساب است.

این روشها ممکن است میزان الاینده ها را تا حد مطلوب پایین آورند . بسته به نوع و میزان الاینده های موجود در پساب فرایند تبادل یونی، جذب و سایر فرآیند ها نیز ممکن است به حذف الاینده ها کمک کنند.

مرحله سوم برای حذف مقادیر بسیار کم و کوچکی از الاینده ها که ممکن است در پساب تصفیه شده باقی مانده باشند به کار گرفته می شود. در این مرحله تنهاا ز روش های فیریکی – شیمیایی استفاده می شود: نظیر تبادل یون ها، جذب و غشاها. این مرحله برای هدف استفاده مجدد از آب ضروری است.

در نتیجه برای پیدا کردن بهترین روش تصفیه فاضلاب صنعتی ماهیت الاینده ها، غلظتشان در پساب، نسبت اکسیژن شیمیایی مورد نیاز و اکسیزن بیولوژیکی مورد نیاز باید مشخص باشد.

اگرچه بیشتر مواقع استراتژی انتخاب می تواند متاثر از تغییر در نوع تولید صنعتی یا تغییر در رویه تولید نیز باشد، مانند: استفاده از کاتالیست ها و حلال ها یا مواد اولیه متفاوت.

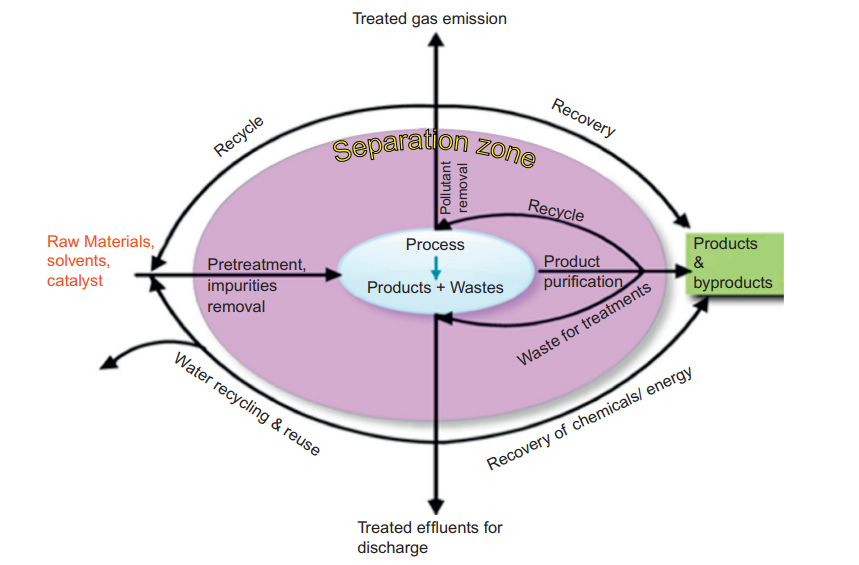

شمای کلی یک واحد تصفیه در شکل زیر نمایش داده شده است:

همان طور که در شکل مشخص است مهم ترین بخش هر واحد تولیدی پروسه تولید آن واحد که شامل واکنش دهنده ها، حلال ها، کاتالیست ها (در صورت وجود) و یوتیلیتی مانند خنک کننده ها، واحد بخار و گاز می باشد.

در مرحله واکنش ممکن است نیاز باشد پیش تصفیه ای برای مواد اولیه جهت جداسازی ناخالصی ها از آن صورت گیرد. پس از پایان واکنش تولیدات نیز ممکن است نیاز به تصفیه و جداسازی محصول مطلوب داشته باشند که پس تصفیه نامیده می شود. این جداسازی ممکن است شامل فاز مایع و یا گاز باشد.

مشخص کردن همه روش های پاک سازی که با اهداف و ماهیت پساب مورد نظر هم خوانی دارد گام مهمی است که باید صورت پذیرد. اگر بازیابی و استفاده مجدد از آب مد نظر است متدهای مشخصی باید در پیش گرفته شود سپس با توجه به این که پس ازهر مرحله ذکر شده از تصفیه چه میزان و غلظتی از الاینده ها موجود است، فرآیند و متد مورد نظر انتخاب خواهد شد. پس از انتخاب تمام موارد ذکر شده مطالعات اقتصادی با توجه به بودجه واحد صنعتی مورد نظر انجام می شود و اگر در انتخاب روشها دقت کافی به کار برده نشود ممکن است نیاز به انجام مجدد مطالعات اقتصادی باشد که کار بسیار پر هزینه ای است.

روش های فیزیکی – شیمیایی تصفیه پساب

- انعقاد

- جذب

- تبادل یون ها

- استخراج

- جداسازی با غشا

- اکسیداسیون

- کاویتاسیون

معمولا ترکیب 1 یا 2 روش برای دستیابی به هدف مورد نیاز در تصفیه فاضلاب صنعتی ضروری می باشد. بیشتر روش های ذکر شده می توانند با تصفیه بیولوژیکی به صورت یکپارچه انجام شوند .

1) انعقاد و لخته سازی

انعقاد یکی از پرکاربردترین روش های تصفیه است و یک تکنولوژی پیشگام در این عرصه شناخته می شود. این روش کاربردهای زیادی در حذف الاینده ها در پساب های مختلف را داراست و بیشتر به عنوان مرحله اولیه یا ثانویه در نظر گرفته می شود. انتخاب این روش بسته به نوع الاینده و اولیه یا ثانویه بودن آن می تواند به صورت مرسوم یا انعقاد شیمیایی یا انعقاد الکتریکی باشد. از این روش می توان برای تصفیه پساب صنایع کاغذ، رنگ، نساجی، پتروشیمیایی، غذایی معدنی و صنایع استفاده کرد.

در کل فرایند انعقاد و فرایند لخته سازی ممکن است با یکدیگر اشتباه گرفته شوند یا به جای هم به کار برده شوند. اما دانستن این نکته ضروری است که انعقاد فرایند اصلی و لخته سازی فرایندی مکمل است.

در این بخش به تعدادی از آلاینده هایی که از طریق انعقاد قابل حذف هستند اشاره شده است:

- مواد الی

- فلزات و اکسید های فلزی

- مواد سمی غیر قابل حل

- امولسیون های روغنی

- رنگ

- کدورت

- داروها

- باکتری، ویروس و جلبک ها

در جدول زیر نواع مختلف منعقد کننده ها قابل مشاهده است:

| مثال | نوع ماده منعقد کننده |

| منعقد کننده های معدنی | |

| Al2(SO4)3 14H2O

Al2(SO4)3 18H2O |

نمک های آلومینیومی مثل آلوم |

| FeCl3, Fe2(SO4)3, FeSO4 7H2O | نمک های آهن دار |

| Ca(OH)2 | آهک |

| Polyaluminum chloride Polyaluminum sulfate Polyaluminium silicate chloride | پلیمری |

| پلی الکترولیت ها | |

| Polyethylene amine hydrochloride

Functionalized polyacrylamide Poly diallyldimethylammonium chloride |

کاتیونی |

| Polyvinylalcohol | غیر یونی |

| Polymethacrylic acid

Polyvinylsulfonate |

آنیونی |

| منعقد کننده های طبیعی | |

| Carbonyl groups

polysaccharide skeleton |

نشاسته |

| Cationic polyelectrolyte | کیتوسان و مشتقات ان |

2) جذب پیشرفته

جذب می تواند در ساده ترین حالت جذب انتخابی یک یا چند ماده گازی یا مایع روی سطح یک ماده دیگر که جاذب نامیده می شود، باشد. در واقع جذب یک پدیده سطحی شامل تعاملات سطحی است که می تواند از نیروهای واندر والسی ضعیف تا پیوند های بسیار قوی سطحی را شامل شود.

چگالی و تعداد سایت های جذب ، قدرت جذب ، ماهیت مواد جذب شونده و ماهیت مواد جاذب عواملی هستند که فرایند جذب به آن ها بستگی دارد و بازیابی جاذب نیز تحت تاثیر همین عوامل است. در تصفیه پساب صنعتی جذب شامل یک ستون کروماتوگرافی است که شامل برج جذب و احیا می باشد که به صورت سیکل در ارتباط اند. جذب یکی از مهم ترین و پر کاربردترین عملیات ها در تصفیه ثانویه می باشد. بسیاری از مواقع درمرحله سوم برای بهبود کیفیت آب نهایی و از بین بردن مواد مقاوم در برابر تصفیه از این روش استفاده می شود. جاذب ها باید دارای خصوصیات زیر باشند:

- انتخاب پذیری بالا نسیت به الاینده مورد نظر

- ظرفیت بالا جهت نیاز کمتر به جاذب

- سینتیک دلخواه برای جذب سریع

- پایداری شیمیایی و حرارتی و حلالیت پایین برای کاهش تلفات عملیاتی

- قدرت و سختی مکانیکی بالا برای جلوگیری از فرسایش فیزیکی

- آسانی در بارگذاری

- مقاومت بالا در برابر فولینگ به خصوص در تصفیه پساب

- احیای آسان به خصوص برای در نظر گرفتن مسایل اقتصادی

- هزینه کم عملیاتی

نمونه ای از تصفیه به روش جذب:

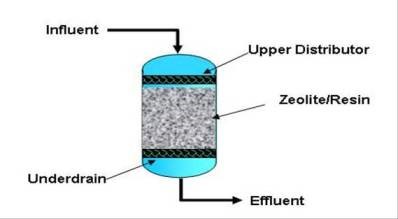

3) فرآیند تبادل یونی:

فرآیند تبادل یونی به فرآیند جداسازی مولکول های یونیزه شده (آلی و معنی) از محلول آبی اطلاق می شود. این فرایند سال های متمادی در صنعت انجام می گرفته است به صورتی که رزین های آنیونی و کاتیونی با اسید های قوی یا ضعیف برای حذف یون ها از محلول آبی رقیق واکنش می دهند. این روش در تصفیه پساب صنعتی در سومین مرحله برای حذف الاینده های مقاوم تا سطح مطلوب به کار گرفته می شود. اخیرا پلیمرهای صنعتی و سنتزی جدید بدون داشتن گروه های عاملی برای این منظور به کار گرفته می شوند . زیرا آنها دارای سطح ویژه بالایی هستند و تخلخل آنها به صورتی در نظر گرفته شده تا بیشترین سطح ممکن و بهترین عملکرد را داشته باشند.

برای حذف انتخابی فلزات سنگین رزین های کی لیت جدید تولید شده اند که در تصفیه آب و پساب بسیار مورد استفاده قرار می گیرند.

در صنایع ابکاری نیز از رزین ها برای حذف کروم استفاده می شود. حذف امونیاک از آب نیز توسط رزین های تبادل یونی اجام می شود.

نمونه ای از تصفیه به روش تبادل یونی:

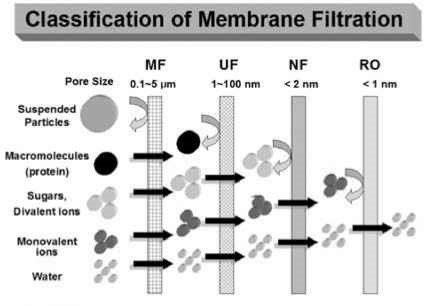

4) جداسازی غشایی

غشا ها به طور خیلی وسیعی در تصفیه پساب استفاده می شود. برخلاف عملیات جذب و تبادل یونی غشاها معمولا در مراحل اول تصفیه به کار گرفته می شوند. در حقیقت این فرایند برای زمانی به کار گرفته می شود که نیاز به استفاده مجدد از آب تصفیه شده باشد.

فرایند های غشایی متداول بر اساس اختلاف فشار کار می کنند که به فشار مشخصی برای جداسازی بسته به نوع غشا نیاز دارند. اگرچه بیشتر مواقع این فرایند تحت تاثیر نیرو محرکه های غلظت فشار و پتانسیل الکتریکی می باشد. این فرایند یک فراین فیزیکی وابسته به اندازه و خلل و فرج های غشا می باشد.

انواع فرایند های غشایی در تصفیه پساب

فرایند های غشایی متفاوت تری نسبت به روش های مرسوم وجود دارند که در این بخش به چند نمونه اشاره شده است:

- تقطیر غشایی : این روش شبیه به تقطیر مرسوم است با این تفاوت که خوراک و محصول از طریق یک غشا آب گریز متخلخل از یک دیگر جدا می شوند که این عملیات در دماها و درصد ترکیب های مختلفی از خوراک انجام می شود. این روش در بازیابی اسید هیدروکلریک از محلول آبی حاوی سولفوریک اسید و سایر یون ها نظیر کروم، نیکل، کبالت و روی انجام گرفته است.

- تراوش تیخیری: این روش یک روش با صرفه جویی انرژی بالا و ترکیبی از غشا و تبخیر می باشد و برای حذف مواد آلی از یک جریان آبی به کار گرفته می شود.

- سیستم جداسازی ELM: این روش پتانسیل استفاده بالایی در تصفیه پساب دارد. مواد الاینده ای که از این طریق می توانند از پساب بازیابی یا حذف شوند شامل: اسید های آلی، فنول ها و آمین ها می شوند. هم چنین یون های فلزی مانند سرب، مس، کادمیوم و جیوه نیز با این روش قابل حذف است.

- تماس دهنده های غشایی: این نوع از جداسازی برای استخراج حلال ها کاربرد دارد به طوری که غشا نقش یک سد را بین خوراک و محلول حامل بازی می کند .

- بایو راکتور های غشایی: این روش یک روش فیزیکی بیولوژیکی محسوب می شود و ترکیبی از روش غشایی و بیو راکتور ها می باشد.این روش شامل دو نوع فراین نام آشنای فیلتراسیون غشایی و لجن فعال می باشد. این روش برای تصفیه پساب شهری و صنعتی به کار گرفته می شود و در حال حاضر در بیش از 1000 سایت در آسیا، اروپا و امریکا فعالیت می کند . قابل اعتماد بودن و تکنولوژی به روز این روش از ویژگی های آن می باشد.

حذف با غشا:

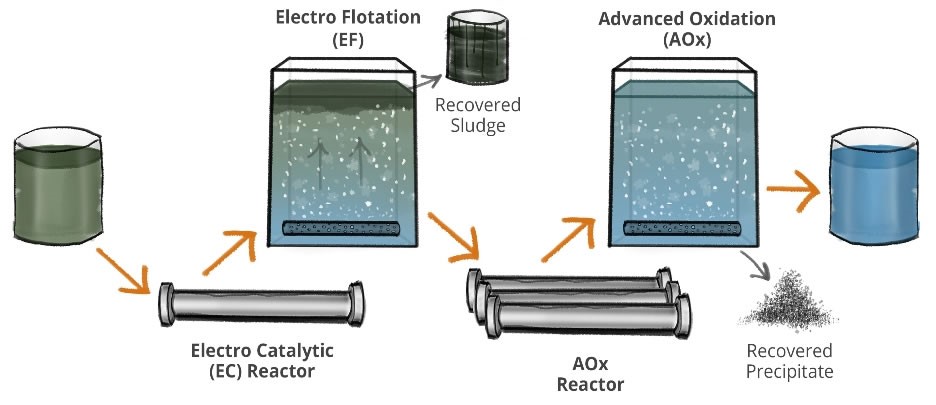

5) اکسیداسیون پیشرفته

فرایند اکسیداسیون پیشرفته یا AOP برای حذف مواد الاینده مقاوم استفاده می شود . این فرایند معمولا در مرحله آخر تصفیه استفاده می شوند. زمانی که در مرحله دوم به کار گرفته می شوند باعث کاهش مواد سمی شده و آنها را اکسید می کند تا در مراحل بعدی تصفیه به راحتی قابل حذف باشند.

به علت هزینه عملیاتی بالا برای تصفیه های مرسوم در صنایع قابل استفاده نیست. تعدادی از عوامل اکسیداسیون قابل استفاده هستند که پر کاربردترین آنها اکسیژن، کلر، هیدروژن پر اکسید و هیپوکلریت می باشد. رادیکال های هیدروکسیل، اکسید کننده های بسیار قوی هستند که قابلیت اکسید کردن سخت ترین الاینده ها را نیز دارند. در تصفیه پساب صنعتی تعدادی از فرایند های اکسیداسیونی که قابل استفاده هستند به شرح زیر است :

فرایند فنتون، فوتوفنتون، ازون زنی، اکسیداسیون با استفاده از UV یا UV و ازون، اکسیداسیون با استفاده از پراکساید مثل هیدروژن پراکساید و UV یا ازون و هیدروژن پراکساید و UV و فرایند فوتو اکسیداسیون با استفاده از تیتانیوم دی اکساید

نمونه ای از اکسیداسیون پیشرفته:

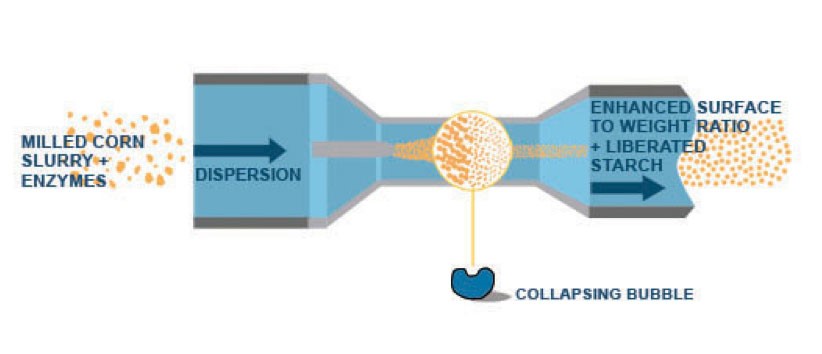

6) کاویتاسیون

کاویتاسیون به پدیده ای اطلاق می شود که شامل تشکیل رشد و تخریب میکرو حباب ها درون مایع می باشد . حباب ها توسط کاهش فشار ایجادمی شوند . زمانی که این حباب ها به سمت مناطقی با فشار بیشتر حرکت می کنند تحت شرایط خاصی تخریب می شوند و فشار بالا و دمای بالایی را در آن مکان به وجود می آورند. این فشار ممکن است تا بالای 1000 اتمسفر باشد و دما نیز تا بیشتر از 5000 کلوین افزایش یابد. کاویتاسیون در تصفیه فاضلاب صنعتی نیز مورد استفاده قرار می گیرد. تخریب حفره یا حباب ها یون های هیدروکسیل را به وجود می اورد که مزایای زیادی در تصفیه دارد.

از جمله:

- کاهش COD

- رنگ را می کاهد

- کاهش نیتروژن آمونیاکی

- افزایش میزان BOD تا سطح COD برای افزایش کارایی فرایند های بایو

روش کاویتاسیون :

منابع

Bhandari, V. M., & Ranade, V. V. (2014). Advanced physico-chemical methods of treatment for industrial wastewaters. Industrial wastewater treatment, recycling and reuse, 81-140.

integrated

برخی از محصولات مورد نیاز صنعت تصفیه آب: