آروماتیک ها به ترکیبات حلقوی هیدروکربنی اطلاق می شود که در ترکیب خود دارای دارای حلقه هایی با 6 اتم کربن هستند. ترکیبات آروماتیک به خصوص بنزن، تولوئن و زایلن ها ( به اختصار به این سه ترکیب BTX گفته می شود) به عنوان خوراک اصلی برای تولید تعداد بسیاری از مواد واسطه صنعت پتروشیمی مورد استفاده قرار می گیرند که آنها نیز به نوبه خود در تولید الیاف مصنوعی، رزین، مواد منفجره، آفت کش ها، مواد شوینده و بسیاری دیگر از مواد نقش دارند. هدف ما در این مقاله آشنایی با فرآیند تولید آروماتیک ها و نحوه جداسازی آنها از یکدیگر است.

جهت خرید ، فروش و اطلاع از قیمت زایلن با مشاوران ما در تماس باشید .

بنزن که ساده ترین آروماتیک است در تولید استایرن، آلکیل بنزن های خطی، کلرو بنزن ها، نیترو بنزن، کیومن و غیره کاربرد دارد.

کاربرد اصلی تولوئن به عنوان حلال است و همچنین برای تولید بنزوئیک اسید، نیتروتولوئن ها و … از آن استفاده فراوان می شود.

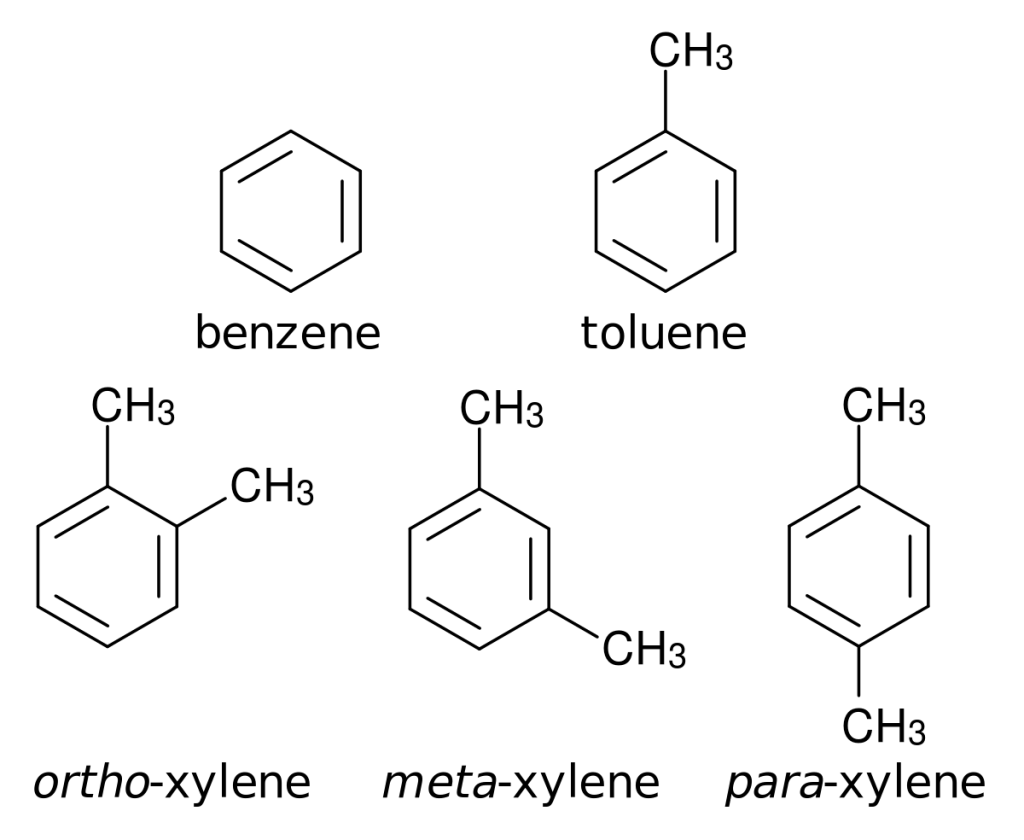

زایلن ها خود به سه گروه پارا زایلن، اورتوزایلن و متازایلن تقسیم می شوند، تنها اختلاف این سه مدل در قرار گیری محل گروههای متیل است. 80 % زایلن تولیدی پارازایلن است که برای تولید ترفتالیک اسید و دی متیل ترفتالات کاربرد دارد.

تولید آروماتیک ها

منابعی مختلفی برای آروماتیک ها وجود دارد که برخی از آنها عبارتند از: کراکینگ بخار هیدروکربن ها، ریفورمینگ کاتالیستی، هیدرودی آلکیلاسیون و … . معمول ترین راه برای تولید این ترکیبات آروماتیک استفاده از ریفورمینگ کاتالیستی است، در ادامه به این واحد و نحوه انجام فرآیند تولید آروماتیک ها خواهیم پرداخت.

واحد کراکینگ کاتالیزوری دو محصول عمده تولید می کند: 1- آروماتیک های گرانبها ( بنزن، زایلن و تولوئن) 2- بنزین با عدد اکتان بالا

شرح فرآیند

خوراک واحد کراکینگ کاتالیستی نفتای بدست آمده از تقطیر اتمسفری نفت خام است. این برش برج تقظیر حاوی هیدروکربن های C6 تا C10 هستند که شامل ترکیبات پارافینی، نفتنی و آروماتیکی می شوند. تولید ترکیبات آروماتیک در واحدهای پتروشیمی انجام می گیرند که خوراک مورد نیاز خود را از پالایشگاههای نفت خام تامین می کنند.

موارد مهم در فرآیند ریفورمینگ کاتالیستی شامل آماده سازی خوراک، کنترل دما، واکنش در ریفورمر و بازیابی محصول است، دونوع ریفورمر برای این کار وجود دارد که عبارتند از semi regeneration و nonregeneration cyclic moving bed، برای انتخاب راکتور نیز می توان از دو نوع راکتور با جریان شعاعی (radial flow) و راکتور با جریان محوری (axial flow) انتخاب کرد.

واکنش ها و واحدهای فرآیند ریفورمینگ کاتالیستی

واکنش هایی که در این واحد اتفاق می افتند عبارتند از: هیدروژن زدایی، حلقوی شدن، ایزومریزاسیون، هیدروکراکینگ و هیدرو آلکیلاسیون.

واحدهای اصلی این بخش عبارتند از:

- واحد پیش درمان (Pretreatment) نفتای سنگین

- ریفورمینگ کاتالیستی

- واحد جداسازی BTX

- واحد جداسازی زایلن ( در این واحد اورتو زایلن از دو زایلن دیگر جدا می شود)

- جداسازی پارازایلن و اورتو زایلن از یکدیگر با استفاده از کریستالیزاسیون و یا جذب

واحد Pretreatment:

نفتای خروجی از برج تقطیر اتمسفریک علاوه بر هیدروکربن های ذکر شده حاوی گوگرد، نیتروژن اولفین ها، ترکیبات اکسیژن دار و فلزات هستند. نفتای خام ابتدا باید حتما از یک واحد پیش درمانی بگذرد تا تمامی ترکیبات فوق از آن خارج شده و سپس به واحد ریفورمینگ کاتالیستی وارد شود.

ریفورمینگ کاتالیستی:

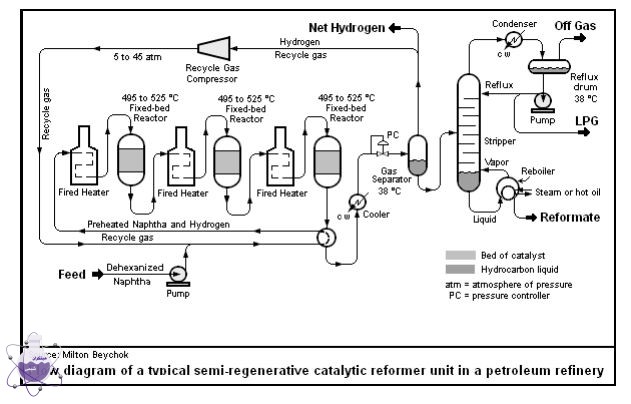

فرآیند ریفورمینگ عموما در سه یا چهار راکتور جریانی آدیاباتیک بستر ثابت انجام می گیرد. کاتالیستهای مورد استفاده اکثرا از جنس Pt/Al2O3 و در برخی موارد حاوی فلزاتی ( Re, Ir, Sn) برای ارتقای بهبود عملکرد کاتالیست هستند. امروزه بیشتر واحدهای ریفورمینگ کاتالیستی به صورت semi regeneration کار می کنند، منظور از semi regeneration این است که سیستم پس از مدت زمان 6-24 ماه خاموش (Shutdown) شده و کاتالیستهای کک گرفته را برای بازیابی از راکتور خارج کرده و پس از بازیابی دوباره سیستم فعال می شود. البته واحدهای بازیابی پیوسته کاتالیست نیز موجود است که در آن یک سیستم به صورت پیوسته هر بار مقدار کمی از کاتالیست را خارج کرده، به واحد بازیابی میفرستد و پس از بازیابی دوباره به راکتور باز میگرداند، در این روش سیستم Shutdown ندارد و از لحاظ فنی بسیار کارآمد است.

شرح فرآیند ریفورمینگ

ابتدا نفتا و هیدروژن در پیش گرمکن تا حدود 495-525 °C گرم می شوند (واکنش ها بسیار گرماگیر هستند به همین دلیل لازم است که مواد از قبل گرم شده و همه به صورت گازی وارد راکتور شوند). مواد ابتدا به راکتور اول وارد شده و در آنجا فرآیند دی هیدروژناسیون انجام می گیرد. در طی این واکنش دمای مواد به شدت افت کرده و قبل از ورود مواد به راکتور دوم دوباره باید تا دمای 495-525 °C گرم شوند. در این راکتور عموما واکنش های ایزومریزاسیون انجام شده و مجددا دما افت پیدا می کند. مواد خروجی از این راکتور نیز توسط پیش گرمکن به دمای 495-525 °C رسیده و وارد راکتور سوم می گردند.

در راکتور سوم معمولا واکنش های کراکینگ صورت می گیرند و به همین دلیل دما زیاد افت پیدا نمیکند. مواد خروجی از راکتور سوم ابتدا در یک مبدل حرارتی از کنار مواد ورودی به راکتور اول عبور کرده ( این عمل باعث خنک شدن مواد خروجی راکتور و گرم شدن خوراک اولیه می گردد) و سپس از یک water-cooled heat exchanger عبور کرده و تا دمای 30-40 °C سرد می شود. این جریان به یک جداکننده تعادلی وارد شده و در آنجا گازهای سبک همچون هیدروژن ( در حدود 60 درصد کل گاز هیدروژن است) و C1 تا C5 از بقیه مواد جدا شده و به ورودی راکتور اول فرستاده می شوند.

مواد خروجی از جداکننده گازی به یک استریپر وارد شده و در آنجا بنزین پیرولیز که حاوی درصد بالایی از ترکیبات آروماتیک است از ترکیبات سبک جدا می شود.

در شکل زیر نمودار جریانی این فرآیند که مربوط به واحد ریفورمینگ کاتالیستی (semi generation) شرکت Topsoe است، نشان داده شده است.

جداسازی آروماتیک ها:

خروجی استریپر که با نام بنزین پیرولیز خام (Pyrolysis Gasoline) یا پای گس شناخته می شود، به یک واحد استخراج با حلال فرستاده می شود، در این واحد ترکیبات آروماتیک و غیر آروماتیک از یکدیگر جدا خواهند شد. مخلوط حاوی ترکیبات آروماتیک به یک برج تقطیر فرستاده شده و در آنجا تولوئن و بنزن خالص نیز از مخلوط جدا می شوند.

جریان خروجی از برج تقطیر به یک برج تقطیر دیگر فرستاده شده و در آنجا اتیل بنزن و اورتوزایلن از باقی مواد جدا می شوند. مخلوط این دو ترکیب نیز در یک اسپلیتر از یکدیگر جدا می گردند. در شکل زیر نمودار ساده واحد جداسازی آروماتیک ها نشان داده شده است.

جریان C8+ خروجی از ستون تولوئن که حاوی مخلوط زایلن هاست به ستون زایلن فرستاده شده و در یک اسپلیتر پارازایلن خالص از باقی مواد جدا می شود. مواد حاصل از واحد جداسازی پارازایلن به واحد ایزومریزاسیون فرستاده می شود که در آنجا دوباره پارازایلن تولید شده و مجددا به واحد جداسازی پارازایلن فرستاده می شود.