صنعت تولید تایر به عنوان یکی از صنایع مادر اهمیت بالایی دارد، با گسترش صنعت حمل و نقل، تنوع کاربرد وسایل نقلیه از جمله کشاورزی، مسافربری، باربری و وسایل نقلیه سبک شخصی نیاز به انواع مختلف تایر را بیش از پیش مشخص کرد، از طرفی پیشرفت روز افزون تکنولوژی به کار رفته در این وسایط باعث ایجاد تحول هر چند اندک در این صنعت گردید.در این مقاله ضمن بیان تاریخچه این صنعت، به مطالعه ساختار و مواد اولیه لاستیک از جمله اسید استئاریک، ترکیبات کربن دار (دوده)، اکسید روی و ترکیبات گوگردی می پردازیم پس در ادامه با مبتکران شیمی همراه باشید.

تاریخچه ساخت تایر

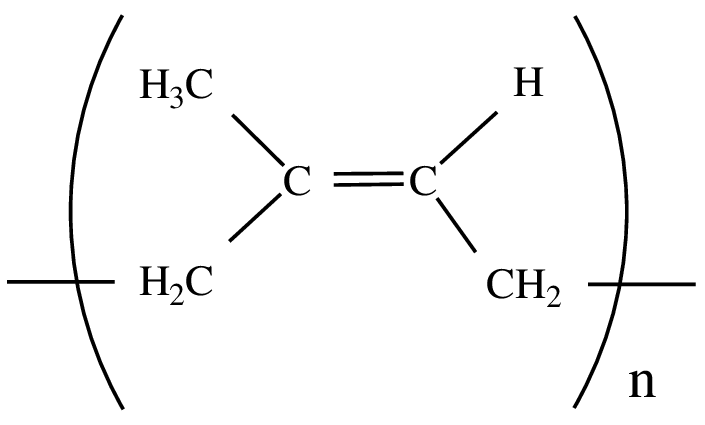

می توان گفت در گذشته از نوار های چرمی دور چرخ های فلزی یا چوبی در کالسکه ها یا چرخ های دستی استفاده می شد تا خاصیت ارتجاعی نسبی و کاهش ضربه ایجاد کند.در سال 1845 توماس هانکوک و چالز گودیر دریافتند که با افزودن ترکیبات گوگردی به لاستیک طبیعی، پلیمری ایجاد می شود که نسبت به لاستیک طبیعی مقاومت مکانیکی بالاتری داشته و حرارت دادن به آن موجب افزایش خاصیت چسبندگی می گردد.

نخستین تایر تولیدی

جان دانلوپ اولین کسی بود که از رشته های در هم تنیده پلیمر کشف شده توسط هانکوک و گودیر تایر ساخت، بعدها آندره میشلن و برادرش، نخستین لاستیک های پنوماتیک (لاستیکی که داخل آن هوا محبوس شده است) را طراحی کردند که هوای موجود در آن باعث افزایش خاصیت ارتجاعی تایر و کاهش ضربه می شد. همه تایر های تولید شده تا این مرحله سطح یکدست و فاقد آج داشتند، قرار دادن آج روی سطح بیرونی لاستیک توسط فرانک سیبرلینگانجام شد که این کار باعث بهبود چسبندگی و افزایش اصطکاک تایر با سطح جاده می شد.در نهایت میشلن در سال 1946 نخستین تایر رادیال را تولید نمود که نسبت به تولیدات قبلی به شیوه بایاس بسیار بهتر بودند و رانندگی ایمن تر و نرم تری را ارائه می کرد.

معرفی ساختار تایر ها

هر تایر شامل قسمت های اصلی اینر لاینر ساید وال (side-wall)، بید(Bead) و ترد(tread) می باشد که به اختصار آنها را توضیح می دهیم:

اینر لاینر (inner-liner) : این قسمت در واقع لایه ی درونی تایر بوده که هوای محبوس شده در تایر بین این ناحیه و فضای رینگ چرخ قرار می گیرد.

ساید وال (side-wall) : دیواره کناری تایر بوده که بید را به لایه های فوقانی (tread) وصل می کند،این ناحیه باعث افزایش انعطاف تایر در عبور از ناهمواری ها و انتقال کمتر ضربات به کابین خودرو می شود.

بید (bead): از این قسمت با نام طوقه نیز یاد می شود، یک لایه غیر قابل انعطاف متشکل از لاستیک سخت و بعضا مفتول های مسی بوده که باعث می شود تایر بعد از باد شدن محکم به دور رینگ بچسبد.

ترد(tread): این قسمت بیرونی ترین لایه تایر بوده و در تماس مستقیم با سطح جاده قرار می گیرد بنابراین باید از استحکام بالایی برخوردار باشد،آج لاستیک نیز روی این قسمت پیاده می شود.

مواد اولیه لاستیک سازی :

امروزه شرکت های مطرح تولید کننده تایر هر یک از ترکیبات خاصی برای تولید تایر خود استفاده می کنند که باعث ایجاد ویژگی خاص در محصولات تولیدی آنها می شود، به فرض تایرهای تولید شده توسط یک شرکت مقاومت و طول عمر بالاتری داشته و در مقابل نرمی و راحتی کمتری در استفاده دارند در مقابل ممکن است محصول شرکتی دیگر طول عمر کمتر ولی راحتی بیشتری در هنگام استفاده در وسایل نقلیه ایجاد کند با این وجود مواد اولیه لاستیک در اغلب تایرها یکسان اند.

فرآیند تولید لاستیک خودرو

دو نوع روش پخت لاستیک وجود دارد:

- گوگردی (محبوب تر)

- پراکسیدی

مرحله اول

مرحله اول ساخت لاستیک تولید کامپاند لاستیک است در این مرحله به کائوچو و یا هر نوع لاستیک دیگری مواد اولیه پخت لاستیک که شامل روغن، دوده، آنتی اکسیدان ها و برخی مواد شیمیایی اضافه می شود و فرایند اختلاط توسط دستگاه های مخلوط کن انجام می شود. مواد اولیه ای ترکیبی که در این چرخه اختلاط نقش دارند بسته به نوع و کاربری متفاوت هستند. دوده که خاصیت ضد سایشی را در لاستیک ایجاد کرده و حفره های بین مولکولی را پر می کند. آنتی اکسیدان ها که در این چرخه به افزایش طول عمر و مقاومت قطعه کمک می کند. روغن به عنوان نرم کننده و پیش برنده اختلاط است.

مرحله دوم

کائوچو در پروسه اختلاط با مواد اولیه قرار میگیرد و پس از اختلاط کامل وارد مرحله دوم که پخت لاستیک نام دارد، قطعه مورد نظر تحت فشار و دمای مشخص توسط دستگاه های پرس پخت می شود. به این مرحله که گوگرد به عنوان عامل پخت لاستیک اضافه می شود، ولکانیزه می گویند. گوگرد وظیفه ایجاد اتصالات عرضی را در مرحله پخت لاستیک بر عهده دارد. این اتصالات عرضی با ایجاد پیوند بین مولکول های کائوچو و گوگرد خواص لاستیکی و کشسانی و مقاومت بالای مورد نظر را به قطعه می بخشد.

با توجه به اینکه پروسه پخت زمان بر بوده برخی مواد جایگزین جهت تسریع پخت استفاده می شود. ترکیبات گوگرد دار، اکسید روی، اسید استئاریک و آنتی اکسیدان ها و شتاب دهنده ها در گرید لاستیک به عنوان شتاب دهنده، فعال کننده واکنش و روان کننده ترکیب پلیمر اولیه مورد استفاده قرار می گیرد. افزودن این مواد باعث ایجاد خاصیت چسبندگی مناسب در لاستیک و ترکیب مناسب مواد تشکیل دهنده می گردد. بعد از خروج از مرحله اختلاط و سرد شدن، کامپاند به صورت ورقه ای در می آید.

پرسش و پاسخ

در ادامه به چند سوال رایج پیرامون تایر های پاسخ می دهیم

تفاوت لاستیک های رادیال و بایاس چیست؟

در تایر های بایاس رشته های لاستیک با زاویه 45 درجه در هم تنیده می شوند و در نهایت استحکام می یابند، این زاویه باعث می شود تایر در هنگام استفاده به طور کامل با سطح جاده در تماس نباشد در مقابل تایر های رادیال (شعاعی) به گونه ای ساختار می یابند که در هنگام راندن سطح تایر به طور کامل به زمین چسبیده و ضمن افزایش اصطکاک ایمنی و چسبندگی بیشتری در مسافت های طولانی فراهم شود.امروزه تقریبا استفاده از تایرهای بایاس به صورت بسیار محدود انجام می شود.

وزن تایر چقدر است؟

وزن تایر بستگی به ابعاد آن داشته و بسته به کاربرد از 6 کیلوگرم تا 80 کیلوگرم ( کامیون های باری با سایز رینگ 24 اینچ ) را شامل می شود.با این حال همواره سعی می شود برای افزایش عمر و همچنین کاهش مصرف سوخت وسایط نقلیه مقادیر استاندارد را در طبقه بندی انواع تایر رعایت نمود

سلام متشکرم از اطلاعات مفیدتان

لطفا به من بگید از چه پودر یا مایعی میتوان استفاده کرد برای پودر (در صورتی که لاستیک استفاده شده )حهت قالب دهی

سلام، ممنون از توجهتون. مواد مناسب جهت قالب دهی پلاستیک شامل لاستیک استایرن بوتادین، اتیلن پروپیلن و سیلیکون ها هستند.