پنج درصد از پوسته زمین از آهن تشکیل شده و پس از آلومینیوم فراوان ترین فلز روی زمین به حساب می آید. اما جالب است بدانید آهن به قدری راحت با اکسیژن ترکیب می شود، که شکل خالص آن به ندرت در طبیعت پیدا می شود. زنگ آهن (rust) اصطلاحی رایج برای خوردگی عنصر آهن و آلیاژهای آن مانند فولاد است، در واقع یک جنبه ی منفی برای آهن به حساب می آید.

اکسید یا زنگ آهن، یک فرایند الکتروشیمیایی با فرمول Fe2O3 است که با انتقال الکترون از آهن به اکسیژن شروع می شود. اکسید آهن، اکسید قهوه ای مایل به قرمز رنگی است که از واکنش آهن با اکسیژن در حضور کاتالیزورهایی مانند آب یا رطوبت هوا بدست می آید. در واقع زنگ زدگی در هوای خشک اتفاق نمی افتد. فرایند خوردگی تا زمانی ادامه پیدا می کند که یا تمام آهن مصرف شود، یا آب و رطوبت هوا موجود در سیستم به طور کامل حذف شوند. بسیاری از فلزات دیگر هم در شرایط مشابه دچار خوردگی می شوند، اما اکسیدهای آنها زنگ نامیده نمی شود. شکل های متفاوت زنگ که در شرایط مختلف ایجاد می شوند از نظر طیف سنجی و بصری قابل تشخیص هستند. برای مثال میلگردهای مورد استفاده در ستون های بتنی زیر آب، زنگ سبز رنگی ایجاد می کنند.

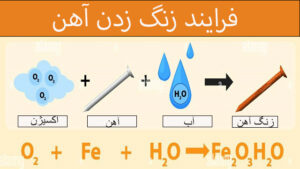

فرایند زنگ آهن چگونه انجام می شود؟

هر جرم آهن در حضور اکسیژن و آب کاملا به زنگ تبدیل می شود. در فرایند زنگ زدگی، کاتالیزور اصلی آب است. مولکول های آب به حفره ها و شکاف های موجود در آهن یا فولاد نفوذ کرده و باعث زنگ زدگی می شوند.

البته وجود یون های کلرید در آب باعث افزایش خوردگی می شود (آب شور).

واکنش های زنگ آهن:

در این فرایند آهن عامل کاهنده و اکسیژن عامل اکسنده (اکسید کننده)، است. واکنش کاهش اکسیژن به شکل زیر است:

-O2 + 4e- + 2 H2O →4OH

در واکنش بالا یون های هیدروکسید تشکیل می شوند. الکترون های موجود در واکنش بالا، از واکنش اکسیداسیون آهن بدست می آیند:

-Fe → Fe2+ + 2 e

در ادامه واکنش اکسایش-کاهش (Redox) در حضور آب را داریم که برای تشکیل زنگ بسیار مهم است:

-4Fe2+ + O2 →4Fe3+ + 2O2

همچنین، واکنش های اسید-باز چند مرحله ای بر روند تشکیل زنگ تاثیر گذارند:

+Fe2+ + H2O ⇔ Fe(OH)2 + 2H

+Fe2+ + 3H2O ⇔ Fe(OH)3 + 3H

در ادامه در فرایند آبگیری، هیدروکسید آهن به اکسید آهن که همان زنگ آهن است، تبدیل می شود:

Fe(OH)2 ⇔ FeO + H2O

Fe(OH)3 ⇔ FeO(OH) + H2O

2FeO(OH) ⇔ Fe2O3 + H2O

توجه داشته باشید که هوا تنها منبع اکسیژن نبوده و دی اکسید کربن نیز حاوی اکسیژن است. دی اکسید کربن در آب واکنش می دهد و اسید کربنیک ضعیف می سازد. اسید کربنیک ضعیف الکترولیت بهتری نسبت به آب است. این اسید به آهن حمله کرده و آب به هیدروژن و اکسیژن تجزیه می شود. حال اکسیژن آزاد و آهن محلول، اکسید آهن یا همان زنگ آهن را تشکیل می دهند.

فرایند الکتروشیمیایی زنگ آهن:

یک فرایند الکتروشیمیایی به یک آند، الکترولیت و یک کاتد احتیاج دارد. فرایند زنگ زدن آهن یک فرایند الکتروشیمیایی است که در آن، آند همان قطعه ی فلزی ست که به راحتی الکترون از دست می دهد. الکترولیت، مایعی است که به حرکت الکترون ها کمک می کند و کاتد قطعه ی فلزی ست که پذیرای الکترون هاست. ترکیبات شیمیایی موجود در باران های اسیدی، آب دریا و مواد نمکی الکترولیت های بهتری نسبت به آب خالص هستند از این رو سرعت زنگ زدگی آهن را افزایش می دهند.

راه های جلوگیری از زنگ آهن:

با توجه به استفاده گسترده از فرآورده های آهنی و فولادی، توقف یا کاهش سرعت زنگ زدگی از لحاظ اقتصادی بسیار حائز اهمیت است. از این رو در ادامه برخی از این روش ها را معرفی خواهیم کرد.

استفاده از آلیاژهای مقاوم در برابر زنگ:

فولاد ضد زنگ یک لایه اکسید کروم (III) را تشکیل می دهد؛ این آلیاژ ویژه با سرعت بسیار کمتری نسبت به حالت عادی زنگ می زند که می تواند راه مناسبی برای جلوگیری از زنگ زدن آهن باشد.

گالوانیزه کردن:

در این روش آهن را با فلز روی توسط گالوانیزه گرم یا آبکاری الکتریکی می پوشانند. در واقع آبکاری فلز روی را گالوانیزه می نامند. فلز روی به دلیل قیمت پایین و خوب چسبیدن به فولاد برای جلوگیری از زنگ آهن بسیار مورد توجه است.

حفاظت کاتدی:

این روش توسط جریان الکتریکی انجام می شود، که اگر به شکل درست استفاده شود می تواند به طور کامل خوردگی یا زنگ آهن را محار می کند. در ساده ترین شکل از فلزات فعال تر از آهن، در مجاورت آهن استفاده می کنند. سپس توسط جریان الکتریکی، آهن به کاتد و فلز مجاور آن به آند تبدیل می شود؛ حال آن فلز الکترون های خود را به سمت آهن منتشر کرده و آهن را از خوردگی نجات می دهد.

پوشش و نقاشی:

برای کنترل تشکیل زنگ آهن می توان از رنگ یا لاک استفاده کرد.

همچنین پوشاندن فولاد توسط بتن می تواند یکی دیگر از راه های جلوگیری از زنگ زدگی است.

ایجاد سطح روغنی روی فلز:

زمانی که تنها به محافظت موقت برای ذخیره سازی و حمل نقل احتیاج است، می توان از یک لایه نازک روغن یا گریس روی سطح آهن برای این منظور استفاده کرد.

کنترل رطوبت:

یکی از عوامل مهم زنگ آهن وجود رطوبت در هواست. حال با کنترل این رطوبت توسط سیلیکاژل می توان این زنگ زدگی را به تعویق انداخت.

مضرات:

از مضرات زنگ آهن می توان به ضعیف شدن فلز، آلودگی محیطی، تاثیر مخرب روی سلامتی انسان ها و از بین رفتن زیبایی ظاهری جسم مورد نظر اشاره کرد. زمانی که یک جسم زنگ می زند، پوسته پوسته و شکننده می شود از این رو توانایی خود را برای انجام هدف مورد نظر از دست می دهد.

جمع بندی:

زنگ آهن اصطلاح رایجی برای اکسید شدن آهن و آلیاژهای آن مانند فولاد است. اکسیدی قهوه ای مایل به قرمز رنگ است که در حضور کاتالیزورهایی مانند آب یا رطوبت هوا ایجاد می شود. به منظور ایجاد زنگ آهن به آهن، اکسیژن و آب یا رطوبت هوا نیاز داریم، در واقع زنگ آهن در هوای خشک ایجاد نمی شود. برای جلوگیری از این جنبه ی منفی آهن می توان از آلیاژهای قوی، رنگ، پوشش و حفاظت کاتدی استفاده کرد.